Dans cette étude de cas, nous allons vous montrer comment MIDEA, le plus grand producteur mondial de gros appareils électroménagers, a utilisé Visual Components pour améliorer la capacité et la flexibilité d’une ligne de montage de machines à laver haut de gamme tout en diminuant les coûts de 15%.

Le Plus Grand Producteur Mondial de Gros Appareils Electroménagers

Créé en 1968 et basé dans le Sud de la Chine, Midea Group est, le plus grand producteur mondial de gros appareils électroménagers et le numéro 1 dans les produits de traitement de l’air, refroidisseurs d’airs, bouilloires et cuiseurs à riz. La division des appareils de buanderie inclus un Centre Numérique, qui est composé d’une équipe d’ingénieurs simulations qui sont chargés de vérifier la conception du produit, des moules et des équipements, ainsi que de la robotique, de la logistique et des implantations d’usines.

Un Projet Unique Avec des Demandes Complexes

En 2018, Midea Group a initié un projet pour lancer une ligne de montage flexible produisant des machines à laver haut de gamme. Cette nouvelle ligne d’assemblage devait être construite sur le site de Wuxi de la division des appareils de buanderie de Midea à Wuxi, Chine. En plus de produire des machines à laver de haut de gamme et de haute qualité, Midea voulait que la ligne puisse s’adapter afin de répondre aux commandes de machines à laver personnalisées et sur mesure.

L’équipe de simulation était chargée de vérifier les conceptions et l’implantation de la ligne d’assemblage et de rendre un compte rendu sur la façon dont elle pourrait être l’optimisée.

Alors que la marge de ces machines à laver haut de gamme était plus élevée par rapport aux machines à laver que Midea produisait déjà, les exigences de production devenaient plus rudes. Il y avait des exigences de contrôle technique plus élevées en termes de matériaux, de processus et de produits finis. En raison des exigences de production et de planification complexes, la ligne d’assemblage devait utiliser d’avantage les capacités de fabrication intelligentes et fournir une capacité de production flexible.

Un aspect spécifique de ce projet est le fait que cette ligne d’assemblage avait besoin de produire plus de 10 plates-formes de produits différentes ainsi que plus de 100 références en même temps. Tout cela de manière aléatoire, avec pour chaque produit leurs propres temps de cycle, exigences de matériaux et procédures de contrôles de qualité. Ceci a impliqué le réagencement de plus de 100 processus, qui étaient complètement différent des modèles de production de masses utilisés précédemment.

Passer le Cap Avec Visual Components

« En tant qu’outil de simulation complet et professionnel, Visual Components a joué un rôle très important dans ce projet, » d’après Kong Fanshi, Ph.D, un ingénieur de simulation de l’équipe du Centre Numérique. « Précédemment, nous utilisions 3 logiciels différents pour créer des implantations 3D et vérifier les équipements, la logistique et la capacité de production. »

Le logiciel qu’utilisait Kong et son équipe pour créer des modèles CAO et des plans 3D était pénible, particulièrement pour modéliser des machines et des équipement complexes. La vaste bibliothèque de modèles paramétriques et réutilisables inclus dans le catalogue électronique Visual Components a simplifié la création de modèles pour Kong et son équipe.

Un autre défi auquel ils ont été confrontés était le manque de compatibilité entre leur logiciel de CAO et leur logiciel de simulation d’équipement ; l’importation de modèles n’a pas été facile. Une fois qu’ils ont pu importer la géométrie, la modélisation des mouvements et du comportement des modèles était complexe. Ils ont connu des défis similaires avec leur outil de simulation logistique ; programmation complexe et travail long. Ils ont trouvé que la modélisation des composants et la création des processus avec Visual Components était beaucoup plus rapide et plus facile. Ils ont également aimé le rendu graphique et vidéo de haute qualité.

Après une brève période d’essai, l’équipe de Kong utilisait Visual Components comme principal outil de simulation.

« Les avantages supplémentaires proposés par Visual Components comparé aux autres logiciels sautant aux yeux, nous nous sommes progressivement tournés vers le logiciel pour simuler la plupart des cas de nos projets », explique Kong.

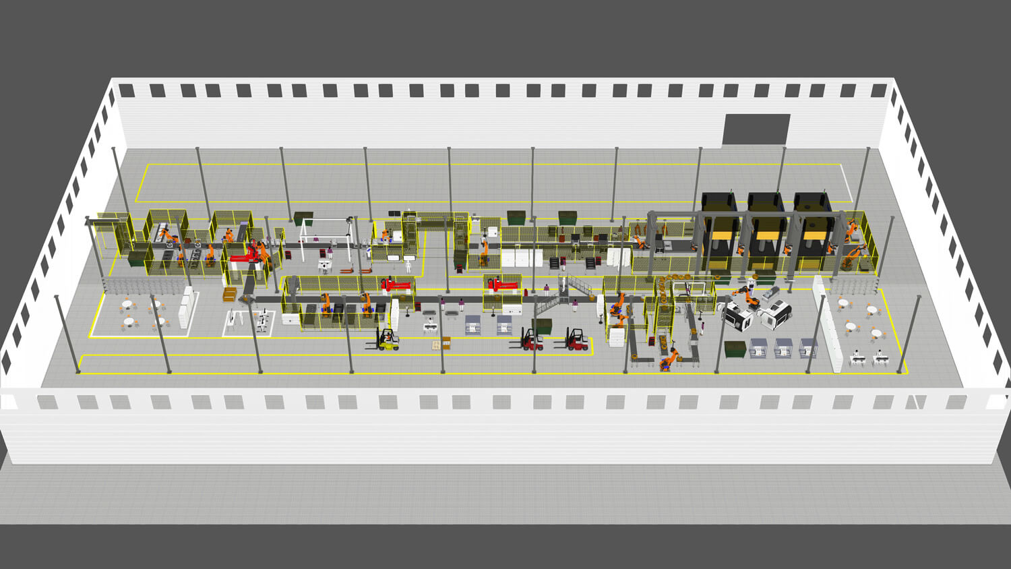

Kong et son équipe utilise Visual Components pour concevoir, optimiser, et vérifier les processus et la faisabilité de la production de l’implantation pour le projet des machines à laver, ainsi que pour présenter dynamiquement l’implantation de la ligne d’assemblage et les flux logistiques aux dirigeants de Midea et aux parties prenantes du projet.

« En tant qu’outil de simulation complet et professionnel, Visual Components a joué un rôle très important dans ce projet, »

Kong Fanshi, Ph.D, un ingénieur de simulation de l’équipe du Centre Numérique, Midea Group

Verification de la Conception et de l’Implantation de la Ligne d’Assemblage

Plus de 100 composants doivent être assemblés afin de produire une machine à laver haut de gamme. L’ensemble du projet de la ligne d’assemblage comprenait 3 lignes d’assemblages principales.

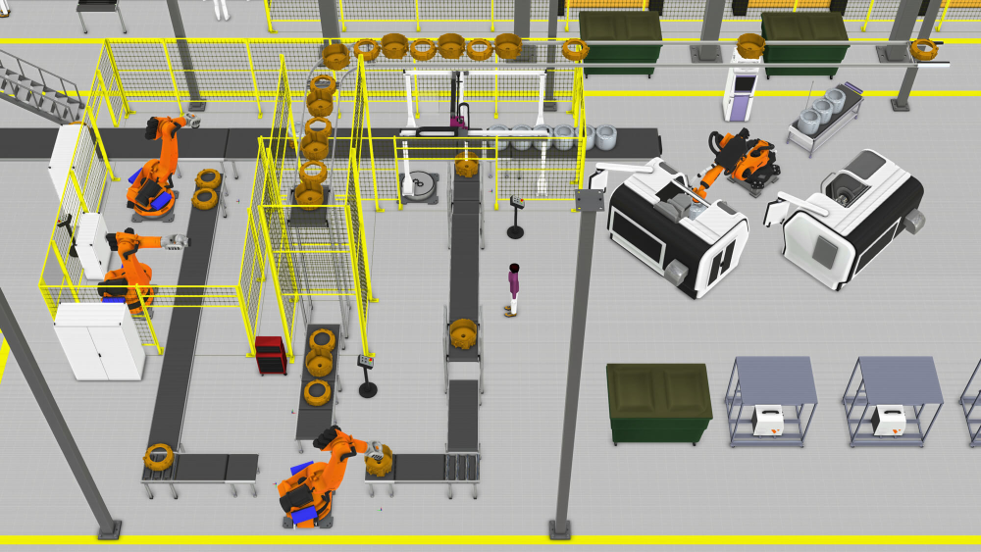

1. La cuve

L’ensemble de cuve est formé en plaçant une cuve intérieure dans une cuve arrière, puis en la scellant avec une cuve avant

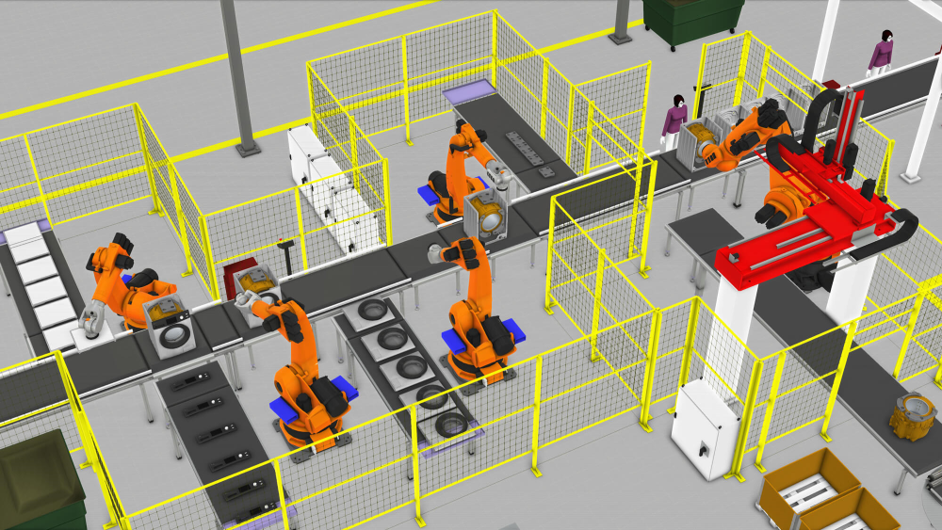

2. L’assemblage de boîte

Une plaque d’acier est transformée en une boîte en acier à l’aide d’une poinçonneuse horizontale. Des accessoires tels que des tuyaux flexibles et des fils sont installés sur la boîte, formant l’assemblage de la boîte.

3. L’assemblage des machines à laver

Les ensembles cuve et boîte, ainsi que le bloc d’équilibrage, le panneau de commande, la porte et la plaque supérieure sont assemblés pour former le produit fini.

Kong et son équipe ont été confrontés à deux problématiques majeures avec ce projet. La première était de savoir comment détecter les problèmes pendant la phase de conception et éviter de rencontrer des problèmes lors de la construction et de l’implantation, alors qu’il en coûterait beaucoup plus cher pour les résoudre. La simulation était essentielle pour surmonter ce problème. « Nous avons utilisé la simulation pour vérifier notre conception », déclare Kong. « Nous avons recherché activement les risques dans la conception et utilisé la simulation pour minimiser ou éliminer leurs effets. »

La seconde problématique était de trouver la meilleure solution pour répondre aux exigences et aux objectifs agressifs du projet. L’équipe de Kong a utilisé la simulation pour optimiser leur conception. À titre d’exemple, ils ont exécuté plus de 100 cas de simulation pour trouver la meilleure affectation pour les opérateurs.

« Les méthodes que nous avons utilisées pour surmonter ces challenges étaient auparavant inimaginables », déclare Kong. « Vous ne pourriez pas facilement trouver les solutions sans réellement construire et tester la ligne. »

« Avec Visual Components, nous pouvons facilement concevoir, simuler et vérifier toutes sortes de solutions dans un environnement virtuel. »

Kong Fanshi, Ph.D, un ingénieur de simulation de l’équipe du Centre Numérique, Midea Group

Au-Delà des Objectifs du Projet

En mettant l’accent sans relâche sur l’optimisation et l’amélioration, l’équipe de Kong a pu réaliser des améliorations et des économies importantes par rapport à sa conception originelle, en commençant par une utilisation plus efficace de la surface au sol.

« Nous avons réduit la surface au sol de la ligne d’assemblage de 10%, tout en augmentant la capacité de production de 10% », déclare Kong. « La ligne avait une capacité suffisante pour produire 500 000 unités par an. »

La ligne a été en mesure d’accueillir une production à flux mixte de plus de 100 références, par rapport aux 5 à 10 références normales. Malgré le processus de production plus complexe, la ligne était également plus équilibrée. « L’équilibre de la ligne a été amélioré de 20%, atteignant plus de 90% », déclare Kong.

Kong et son équipe ont également pu réaliser d’importantes économies grâce à un gestion et une utilisation plus efficace du personnel, comme les opérateurs, les logisticiens et les techniciens qualité.

« Nous avons pu améliorer la qualité du produit, en réduisant le taux de rejet de 1 200 défauts par million à 120 dpm », déclare Kong.

Enfin, Kong et son équipe ont pu accélérer la construction et l’installation de la ligne d’assemblage complète.

« Nous avons réduit la période de construction de 15 à 12 semaines, réalisant une économie de 20% sur le calendrier », déclare Kong. Les économies totales réalisées pour le projet se sont élevées à environ 879 000 $.

« Grâce à Visual Components, nous avons pu réduire les coûts d’investissement, ainsi que trouver des améliorations significatives de l’efficacité », déclare Kong. « En conséquence, les coûts totaux du projet ont été réduits d’environ 15%. »

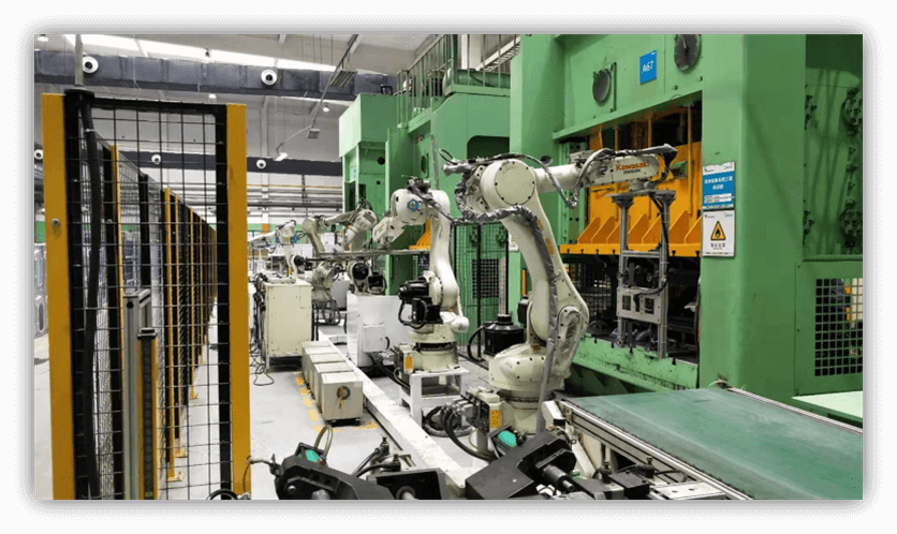

Après la construction de la ligne, le chef de projet a installé une grande télévision près de la ligne de montage pour montrer comment Visual Components a impacté le projet. Elle joue en continu une boucle de mises en page 3D et d’enregistrements de simulation que l’équipe de Kong a créés pour le projet.

Regard Futuriste Avec Visual Components

Suite au succès de ce projet, Midea prévoit d’explorer comment ils peuvent continuer à utiliser Visual Components dans la conception et la mise en service de leurs systèmes de production.

Kong et son équipe souhaitent personnaliser d’avantage le logiciel pour leurs applications et développer leurs propres plug-ins et modules complémentaires. « La plate-forme et les interfaces ouvertes de Visual Components nous donnent la liberté d’étendre la gamme appliquée des outils de simulation », déclare Kong.

L’industrie 4.0 est une autre priorité pour l’équipe de Kong et Midea. Ils cherchent à numériser leur production et à rendre leurs usines plus connectées.

« Nous voulons construire un jumeau numérique de notre production », déclare Kong.

« Nous prévoyons de collecter des données sur les machines, la logistique et la production de l’usine et de les visualiser dans Visual Components. »

« Nous voulons également explorer comment nous pouvons utiliser les interfaces PLC de Visual Components pour fournir des commandes à nos actifs de production. »

A Propos de Midea

Créé en 1968, Midea est le plus grand producteur mondial de gros appareils électroménagers et le numéro 1 dans les produits de traitement de l’air, refroidisseurs d’airs, bouilloires et cuiseurs à riz. L’entreprise est spécialisée dans le traitement de l’air, la réfrigération, la buanderie, les gros appareils de cuisson, les gros et petits appareils de cuisine, les appareils à eau, l’entretien des sols et l’éclairage.

Midea, dont le siège social est situé dans le sud de la Chine, est une entreprise véritablement mondiale avec plus de 100 000 employés et des opérations dans plus de 200 pays. L’entreprise possède 21 sites de production et 260 centres logistiques dans le monde.