Un logiciel de mise en service virtuelle permet une détection plus rapide et plus précoce des erreurs possibles lors d’une création ou modification d’une ligne de production automatisée. Le temps total d’ingénierie et les déchets de prototypes sont réduits.

Qu'est-ce que la mise en service virtuelle ?

La mise en service, généralement la dernière étape du processus d’ingénierie, peut prendre jusqu’à 15 à 20 % du délai de livraison total d’un projet de système d’automatisation.

La mise en service : essentiellement consacrée à la correction d'erreurs

Malheureusement, près des 2/3 du temps consacré à la mise en service est consacré à la correction des erreurs logicielles (1), car le logiciel de contrôle ne subit généralement des tests d’intégration appropriés qu’une fois que tout le matériel a été acheté et assemblé.

Étant donné que la mise en service est généralement effectuée dans des délais presque impossibles, le développement d’un logiciel de contrôle personnalisé est souvent précipité, même si son débeugage à ce stade peut endommager le matériel.

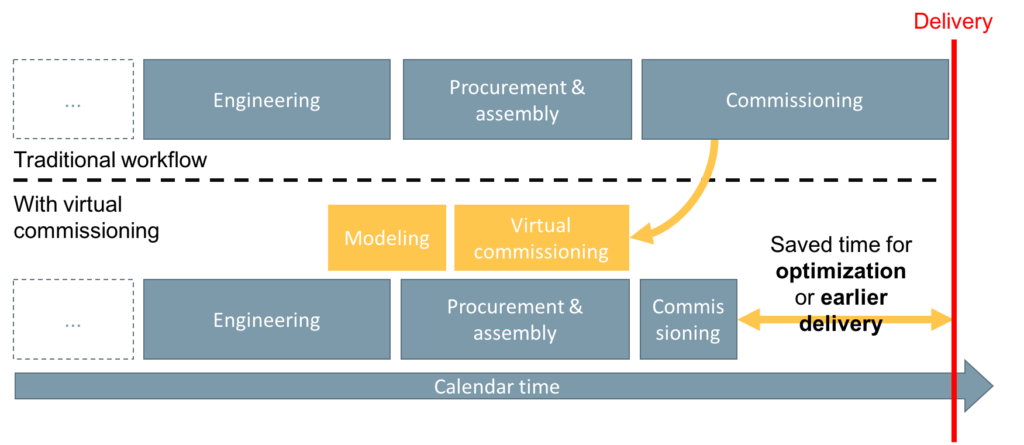

Résoudre ces problèmes plus tôt dans le processus peut ainsi économiser beaucoup de temps et d’efforts, qui pourraient à leur tour être consacrés à l’optimisation ou à la livraison plus précoce du projet.

La mise en service virtuelle : pour prévenir les erreurs

La mise en service virtuelle fournit une solution pour déplacer une partie importante des tâches de mise en service vers une phase antérieure du projet, loin du chemin critique. Lors de la mise en service virtuelle, un modèle de simulation du système est créé pour remplacer l’usine réelle. L’usine virtuelle est ensuite connectée au système de contrôle réel, de sorte que la simulation peut être utilisée simultanément avec l’approvisionnement et l’assemblage pour vérifier la conception et tester le système de contrôle. Cela permet une détection plus rapide des erreurs possibles.

Figure 1 : Projet d’ingénierie avec et sans mise en service virtuelle.

La mise en service virtuelle fournit une solution pour déplacer une partie importante des tâches de mise en service vers une phase antérieure du projet, loin du chemin critique.

Vous pouvez également appliquer la mise en service virtuelle à un seul sous-système, comme une cellule de travail ou une seule machine à la fois, selon le cas d’utilisation. Les machines simulées et réelles peuvent également être utilisées en parallèle (méthode connue sous le nom de mise en service hybride), permettant au processus de passer progressivement du virtuel au réel.

La simulation réagit aux sorties du système de contrôle et fournit des entrées simulées comme le ferait le système réel. Cela permet aux ingénieurs ou même au client de voir comment le système se comporte réellement grâce à une visualisation 3D interactive, et pas seulement des variables dans les programmes de contrôle.

Par rapport aux tests plus primitifs courants du logiciel de contrôle, la visualisation interactive est un gros avantage, car de tels tests sont généralement effectués simplement avec du code ou en définissant manuellement les entrées ou les sorties en fonction de la compréhension du programmeur de la machine réelle. De plus, de tels tests sont difficiles voire impossibles à exécuter dans la réalité sans risquer d’endommager les machines ou le personnel peuvent être exécutés dans la simulation, ce qui se traduit par une meilleure qualité logicielle et, surtout, une sécurité accrue.

Les avantages de la mise en service virtuelle

L’utilisation de la mise en service virtuelle tout au long du processus d’ingénierie présente de nombreux avantages : le temps total d’ingénierie et la perte de prototypes sont réduits, les erreurs sont moins coûteuses à corriger car elles sont détectées plus tôt et la qualité du logiciel est considérablement améliorée.

À titre d’exemple, dans une étude sur le terrain menée avec un petit système contrôlé par PLC avec 17 capteurs et 10 acteurs (composants actifs), la mise en service virtuelle s’est avérée augmenter la qualité (définie comme la satisfaction des exigences) de 37 % à 84 %, tout en réduisant simultanément le temps réel de mise en service de 75 % et le temps total de mise sur le marché de 15 % (2).

En créant des visualisations du système proposé dès la phase de devis, puis en construisant un modèle de simulation progressivement plus complet pendant la conception, vous pouvez également obtenir une bien plus grande synergie entre les équipes d’ingénierie et les parties prenantes du projet simplement parce qu’une simulation 3D interactive transmet les idées et le comportement bien mieux qu’une pile de documents de conception ne peut jamais le faire.

Cela aidera à réduire la mauvaise communication des objectifs de conception, du comportement souhaité du système et des informations requises entre les équipes d’ingénierie et le client.

Logiciel de mise en service et de simulation virtuelle

La mise en service virtuelle impose de grandes exigences au logiciel de simulation. Il doit prendre en charge la simulation précise d’une variété de systèmes, des simples capteurs et actionneurs aux systèmes de transport, aux applications robotiques et au contrôle au niveau MES des installations de production. De plus, le temps consacré à la création des modèles de simulation doit être aussi réduit que possible pour atteindre l’objectif de réduction de l’effort global d’ingénierie.

Cela nécessite un progiciel facile à utiliser et permet à vos ingénieurs de tirer parti de leurs connaissances et compétences existantes. La famille de produits de simulation de production 3D de Visual Components a été créée pour faire exactement cela.

Le modèle de simulation doit émuler avec précision le comportement du système réel, mais il est également crucial que le même système de contrôle et le même logiciel de contrôle puissent être utilisés à la fois avec la simulation et le système d’automatisation réel. En pratique, cela signifie que le même matériel ou logiciel API ou contrôleur de robot sélectionné pour le système réel doit également être utilisé pour la mise en service virtuelle.

Cependant, toute modification du logiciel de contrôle doit être évitée afin que les ingénieurs en automatisation puissent utiliser les contrôleurs familiers, les logiciels associés et le flux de travail de développement pour développer le logiciel de contrôle, puis pour pouvoir le connecter au moteur de simulation.

(1) Liu Z, Diedrich C, Suchold N. Mise en service virtuelle de systèmes automatisés [Internet]. Éditeur d’accès ouvert INTECH ; 2012 [cité le 13 juillet 2015]. Disponible ici.

(2) Reinhart G, Wünsch G. Application économique de la mise en service virtuelle aux systèmes de production mécatroniques. Ing. Prod. 8 novembre 2007;1(4):371-9