Dans cet article, nous allons vous présenter brièvement le concept ainsi que les fonctionnalités de la modélisation de processus, une nouveauté majeure dans Visual Components 4.2.

Une nouvelle fonctionnalité majeure qui a été introduite dans Visual Components 4.2 est la modélisation de processus : un moyen rapide, simple et visuel de définir et de gérer les produits, les processus et le flux de processus dans vos implantations. Cette nouveauté offre de nombreux avantages importants, tels que la simplification de la création d’implantation et la configuration de la simulation, la rationalisation de la modélisation et de la simulation des flux de travail ainsi que l’amélioration des performances de simulation.

Pour vous aider à mieux comprendre la modélisation et la simulation du flux de travail, ainsi que les concepts et les fonctionnalités derrière la modélisation de processus dans Visual Components, voici un court article d’introduction.

Modélisation de Processus

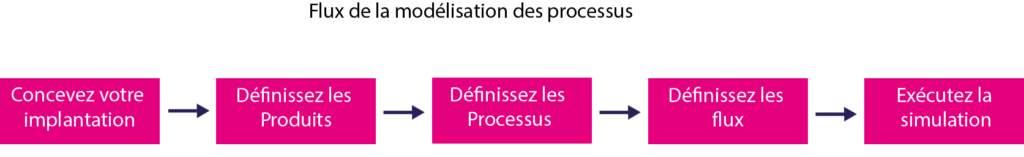

Le flux de travail dans la modélisation de processus ressemble-t-il à la façon de faire dans le monde réel ? La réponse en 5 étapes :

1 : Concevez votre implantation.

2 : Définissez les produits, leur visualisation, leur structure et leurs propriétés.

3 : Définissez les processus : les machines, les postes de travail, les inventaires et les zones tampons à l’aide des instructions de tâche.

4 : Définissez le flux en créant des séquences de processus que les produits doivent terminer.

5 : Exécutez la simulation, collectez des KPI, apportez les modifications nécessaires pour atteindre vos objectifs.

Le flux de travail dans la modélisation de processus ressemble-t-il à la façon de faire dans le monde réel ? La réponse en 5 étapes :

1 : Concevez votre implantation.

2 : Définissez les produits, leur visualisation, leur structure et leurs propriétés.

3 : Définissez les processus : les machines, les postes de travail, les inventaires et les zones tampons à l’aide des instructions de tâche.

4 : Définissez le flux en créant des séquences de processus que les produits doivent terminer.

5 : Exécutez la simulation, collectez des KPI, apportez les modifications nécessaires pour atteindre vos objectifs.

Afin d’avoir un suivi visuel de nos propos, suivez chaque étape plus en détail, à l’aide de l’exemple de référence d’une petite cellule d’usinage et de peinture.

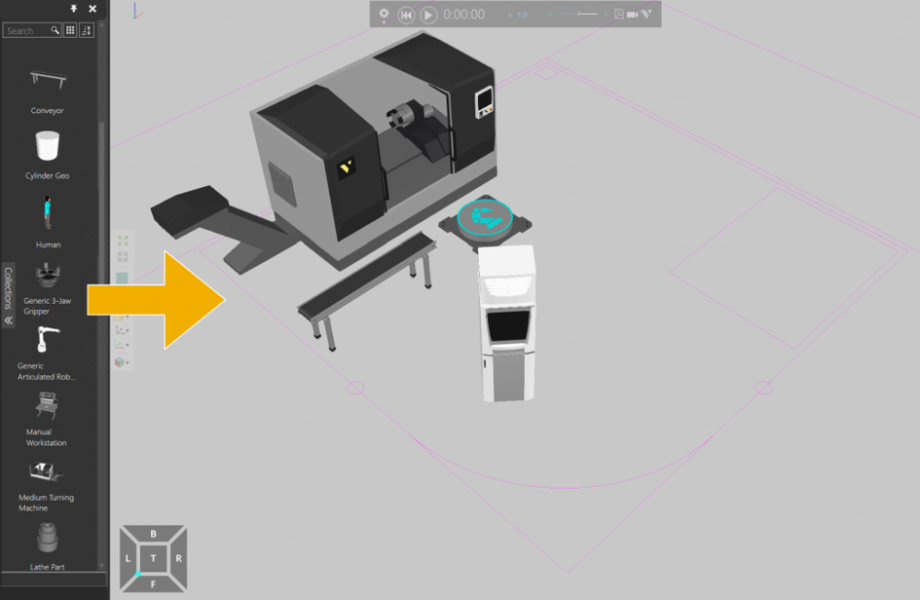

Concevez votre implantation

La première étape du flux de travail consiste à concevoir ou configurer l’implantation de votre production. Elle peut être créé à l’aide des composants de la bibliothèque électronique complète et / ou des données CAO, que vous pouvez importer directement dans le logiciel. Les équipements doivent être placés dans les positions et les orientations correctes, mais également les stations, les zones piétonnes et tampons, les outils ainsi que les exigences d’espacement doivent tous être pris en compte dans la conception.

Pour notre exemple de référence, une implantation avec 2 processus : usinage et peinture a été créé. Un robot pour charger / décharger des pièces dans le tour et un humain pour effectuer manuellement la peinture sur un établi. Des convoyeurs ont également été ajouté pour faciliter le transport des produits entre les processus.

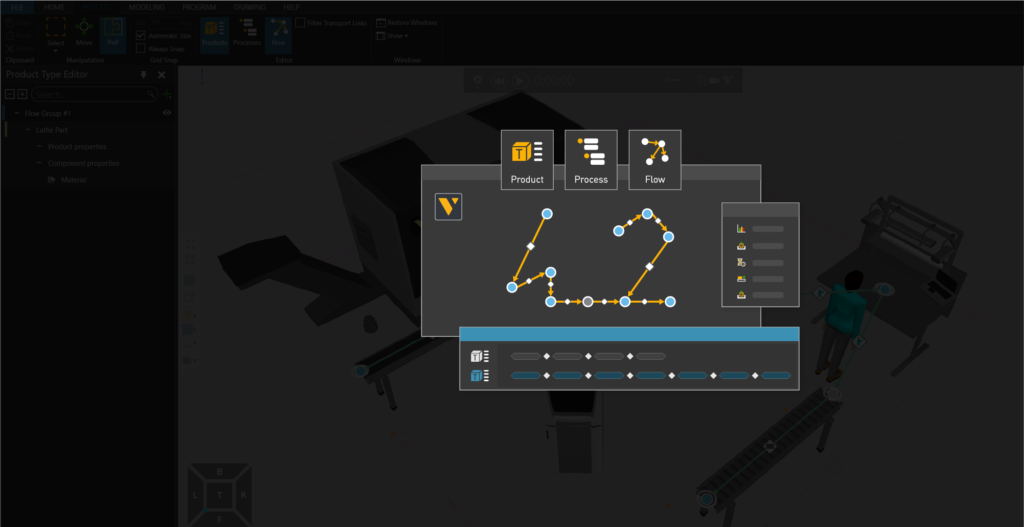

Définissez les Produits

Un produit est une entité qui passe par un certain processus dans une implantation. Les produits qui subissent des processus peuvent être définis dans cette phase. Dans l’éditeur de type de produit, vous pouvez configurer et gérer les éléments suivants :

1 : Groupe de flux de produits : qui est le regroupement de types de produits partageant le même flux de production. Appelons le premier groupe de flux « Flow Group # 1 ».

2 : Nom du type de produit : il peut s’agir d’une brève description du produit, comme un cylindre, un pneu de voiture, une plaque de moteur, etc. Dans ce cas, le produit est une « Lathe Part », gardons donc ce nom.

3 : Propriétés du produit : ceux-ci peuvent inclure des paramètres tels que les dimensions, le poids, le matériau, etc. Nous voulons spécifier que cette pièce de tour est en « Aluminium ».

4 : Géométrie 3D du produit : une géométrie 3D peut être importée et sélectionnée en tant que produit comme dans cet exemple, où nous avons ajouté « Lathe Part » en tant que fichier CAO externe.

Définissez les Processus

Un processus est une représentation d’une machine, d’une phase de travail, d’un inventaire, d’une zone tampon ou d’une autre étape de production. Dans la modélisation de processus, un processus est exprimé sous la forme d’un ensemble d’instructions, qui attribuent certains comportements à un produit. Les processus sont créés à partir d’instructions à l’aide de l’éditeur de processus. Avec les routines et les instructions, les machines peuvent être configurées pour se comporter comme leurs homologues réels, comme l’ouverture et la fermeture des portes des machines, les temps de traitement, les géométries de produits changeant avec les processus, la fixation des pièces, etc.

Avant de définir les processus, il est important de considérer comment les produits doivent évoluer pendant la production. Dans notre cellule de référence, nos produits subissent deux processus différents

Le processus 1 est le tournage, où les produits sont usinés dans une machine.

Le processus 2 est la peinture, où les produits sont peints en gris.

Maintenant, il faut définir les étapes de production pour chaque processus. Pour le processus n ° 1, les étapes suivantes sont spécifiées :

1 : Un robot prélève le produit entrant sur le convoyeur et le transporte vers la machine. L’instruction TransportIn est utilisée pour exprimer cette étape, et elle apparaît comme la première étape dans le Process Executor.

2 : Ensuite, un court délai est programmé afin que le bras du robot puisse sortir de la machine avant le début du processus. Un délai de 1.5s est ajouté.

3 : Avant que le processus de tournage ne commence, il est préférable de s’assurer que les portes de la machine soient bien fermées. C’est l’instruction MoveJoint pour déplacer les joints de la porte pour la fermer qui s’en occupe.

4 : Maintenant, la machine doit démarrer le processus de tournage, alors une autre instruction de délai est ajoutée mais comme ProcessTime cette fois.

5 : Une fois le processus de tournage terminé, un autre MoveJoint est utilisé pour que les portes de la machine s’ouvrent afin que le robot puisse récupérer la pièce.

6 : Une fois les portes ouvertes, le robot transporte le produit hors de la machine, à l’aide du TransportOut.

Les étapes de production du processus de peinture peuvent être définies en suivant un flux de travail similaire. Une fois les processus définis avec la modélisation des processus, les étapes de production peuvent être gérées via le panneau d’actions ProcessExecutor et des ajustements peuvent être facilement effectués.

Éditeur de processus montrant les étapes de production du processus n ° 1 – Tournage

Définissez les flux

Un flux est la séquence de processus que les produits suivent dans une usine. Dans la modélisation des processus, les produits sont définis en groupes en fonction du chemin qu’ils suivent pendant la simulation. Ces groupes sont appelés groupes de flux. Grâce à l’éditeur de flux de processus, vous pouvez définir des groupes de flux et le flux de production pour chaque produit. Vous pouvez également définir les liaisons de transport, qui déterminent comment les produits sont transportés entre deux processus pendant la simulation. Une ressource, telle qu’un humain, un robot ou un AGV, peut être affectée à chaque lien de transport, qui transporte ensuite les produits en fonction de ses capacités.

Dans notre cellule de référence, nous n’avons qu’un seul groupe de flux (nous l’avions précédemment nommé « Flow Group # 1 »), car tous les produits suivent exactement le même parcours. Avant de définir l’itinéraire de ce groupe de flux dans l’éditeur de flux de processus, il faut planifier l’itinéraire qu’il doit prendre :

1 : Tout d’abord, une source pour produire des produits dans le système est nécessaire. Pour cela il suffit d’importer un « feeder » à partir du catalogue électronique et de l’ajouter au début du premier convoyeur.

2 : Le premier processus que les produits subissent est le tournage. Le robot prend les produits à la fin du premier convoyeur et les place dans la machine pour ce processus.

3 : Ensuite, le robot saisi les produits de la machine et les place sur le convoyeur adjacent, qui les transporte vers la peinture.

4 : Une fois que les produits atteignent l’extrémité du convoyeur, la ressource humaine les récupèrent et les transportent jusqu’à l’établi pour la peinture.

5 : Une fois les produits peints, l’humain les transporte vers le convoyeur de sortie.

6 : Afin que les produits finis quittent la simulation à la fin de ce convoyeur, il suffit d’ajouter ici un processus « Sink ».

Une fois l’itinéraire planifié, les flux peuvent être définis facilement dans l’éditeur de flux de processus, en utilisant votre souris pour créer des liens en sélectionnant / cliquant sur les processus et les ressources dans le monde 3D.

Exécutez la simulation

Lorsque votre modèle est configuré, il est prêt pour la simulation. Les commandes multimédias de base peuvent être utilisées pour lire les simulations, collecter des KPI, apporter des modifications et exporter dans une variété de formats.

Lecture de simulation avec vue de flux de production activée

Dans cet article, nous vous avons présenté brièvement les concepts et les fonctionnalités de la modélisation de processus, une nouvelle fonctionnalité majeure de Visual Components 4.2. La modélisation des processus présente un moyen simple mais puissant de gérer les processus et le flux de production dans votre implantation. Elle offre également une expérience utilisateur améliorée en simplifiant la création d’implantation et la configuration de simulation, en rationalisant la modélisation et la simulation des flux de travail et en améliorant les performances de simulation.

Si vous souhaitez en savoir plus sur la modélisation de processus ou d’autres nouvelles fonctionnalités de Visual Components 4.2, contactez-nous pour planifier une démonstration Web gratuite et personnalisée !