La simulation de production 3D est une des grandes tendances de l’industrie 4.0. Découvrez les différents types de simulation de production, les méthodes de simulation et leurs avantages dans notre article complet.

L’achat de machines de fabrication et l’aménagement de lignes de production et d’entrepôts ne sont pas l’un des travaux les plus faciles au monde. Les décisions prises au cours des étapes de planification établiront et limiteront les coûts et les capacités pour les années à venir. Si vous vous trompez, vous cédez l’avantage à vos concurrents, mais faites-le correctement et votre entreprise s’épanouira.

Alors, comment déterminez-vous l’équipement à acheter et l’implantation à utiliser ? En utilisant une simulation de production 3D.

La simulation est un moyen puissant de réduire les risques en évaluant plusieurs alternatives. Les outils de simulation de production 3D, comme ceux de Visual Components, permettent aux fabricants d’expérimenter des implantations et des configurations alternatives.

Ils permettent de quantifier les résultats de variabilité et d’incertitude. Ils donnent un aperçu des opportunités d’amélioration et sont des outils puissants pour communiquer des idées et des propositions.

De plus, ces outils aident à faciliter la prise de décision avec des arguments valables et des prévisions améliorées qui simplifient les principaux obstacles à la planification.

L’idée de simuler les opérations de fabrication n’est pas nouvelle, mais ce n’est que récemment qu’une puissance de calcul suffisante est disponible pour la rendre pratique, précise et efficace. Cet article fournit une introduction à la simulation de production 3D pour ceux qui ne la connaissent pas, décrit les différents types de simulation et explique les avantages qui découlent de son utilisation.

L'importance de la simulation de production

Les opérations de fabrication sont souvent très complexes. Dans de nombreuses installations, le travail arrive à une machine par lots. Supposons que dans ce cas, la machine traite un élément à la fois. Lorsque l’ensemble du lot a été traité, il passe à la machine suivante. Maintenant, multipliez cela par une douzaine d’étapes du processus de fabrication et cinquante lots de produits différents qui nécessitent différentes combinaisons d’opérations pour traverser la même usine.

Il est difficile de comprendre les différents flux de travail et files d’attente, mais il est encore plus difficile de déterminer où apporter des modifications qui réduiront les coûts ou augmenteront la capacité. C’est là que la simulation de production peut aider à mettre en évidence les goulots d’étranglement et à rationaliser les opérations quotidiennes.

Différentes manières de simuler des environnements de production

La simulation implique la construction d’un modèle pour reproduire le comportement dépendant du temps de l’environnement de production. Cela pourrait être fait avec des blocs de bois et du carton. C’est souvent tenté avec des feuilles de calcul, ou cela peut être fait avec un logiciel développé spécifiquement pour la tâche. Une fois construit, le modèle est exécuté sur autant de cycles de production que nécessaire pour répondre à la question posée.

Les maquettes physiques peuvent être un moyen efficace de comprendre une disposition ou des flux de travail sur une machine particulière, mais elles sont rapidement submergées par la complexité et il est peu pratique d’anticiper plus de quelques cycles.

Les feuilles de calcul sont plus adaptées pour examiner l’impact de la variabilité et pour modéliser des opérations en plusieurs étapes. Cependant, ils ont plusieurs limites.

Certains des inconvénients incluent :

- Ils peuvent rapidement devenir extrêmement complexes

- Il est impossible d’intégrer chaque variable et chaque étape de séquence pour chaque produit, comme les caractéristiques physiques, par exemple, le flux de produits entre différents processus, les problèmes d’espacement, les actions manuelles entre les processus, etc. Ces problèmes sont couramment observés dans l’environnement de fabrication et à plusieurs reprises, ils sont identifiés comme les véritables goulots d’étranglement dans les processus de production

- Il est très difficile d’expliquer les conclusions tirées de la modélisation par tableur

Le logiciel de simulation utilise des graphiques et des animations pour afficher les résultats des mathématiques intensives qui se déroulent « sous le capot ». Cela permet à l’utilisateur de voir ce qui va se passer, ce qui a plus d’impact que de parcourir les lignes et les colonnes de résultats.

La simulation de production commence par la construction d’un modèle de l’opération de fabrication, de la ligne, de la cellule ou de l’usine. Cela doit refléter le plus fidèlement possible la réalité : toute erreur réduira la précision et la valeur des résultats. Lors de la simulation d’une opération existante, la validation de la précision du modèle est simple : saisissez ou chargez un calendrier de production récent ou des caractéristiques de machine et voyez à quel point les résultats de la simulation correspondent à ceux réellement obtenus.

Là où les choses se compliquent, c’est de construire un modèle d’agencement ou d’opération qui n’existe pas encore. C’est quelque chose qui pourrait être fait pour évaluer le flux de matériaux dans un entrepôt ou un hall d’emballage encore non construit. Dans de telles conditions, il est très important de tester les hypothèses et de rassembler autant de données que possible pour garantir l’exactitude. Dans de tels cas, même si le modèle ne peut pas être vérifié par rapport à des données réelles, différents scénarios ou approches peuvent toujours être comparés les uns aux autres pour obtenir la « solution la plus probable ».

Simulation de production 2D vs 3D

Les premiers outils de simulation fournissaient une vue 2D de la disposition ou de la zone modélisée. Les processus ont été représentés sous forme de blocs avec des temps de processus prédéfinis et le débit de matière a été calculé sur la base de ces temps de cycle.

Alors qu’il s’agissait d’une énorme avancée sur la modélisation par tableur, la disposition 2D n’était qu’une approximation grossière de la mise en œuvre physique. Cela rendait les flux de matières difficiles à suivre ou à démêler et les quantités en stock difficiles à voir.

De plus, des graphismes peu intuitifs limitaient la capacité du modèle à persuader un public du bien-fondé d’une proposition de ne pas oublier que la simulation manquante des ressources comme les humains, les véhicules, etc. Et peut-être de la plus grande importance, cela a entravé la capacité de ceux utiliser le modèle pour prendre des décisions d’investissement rapides et efficaces.

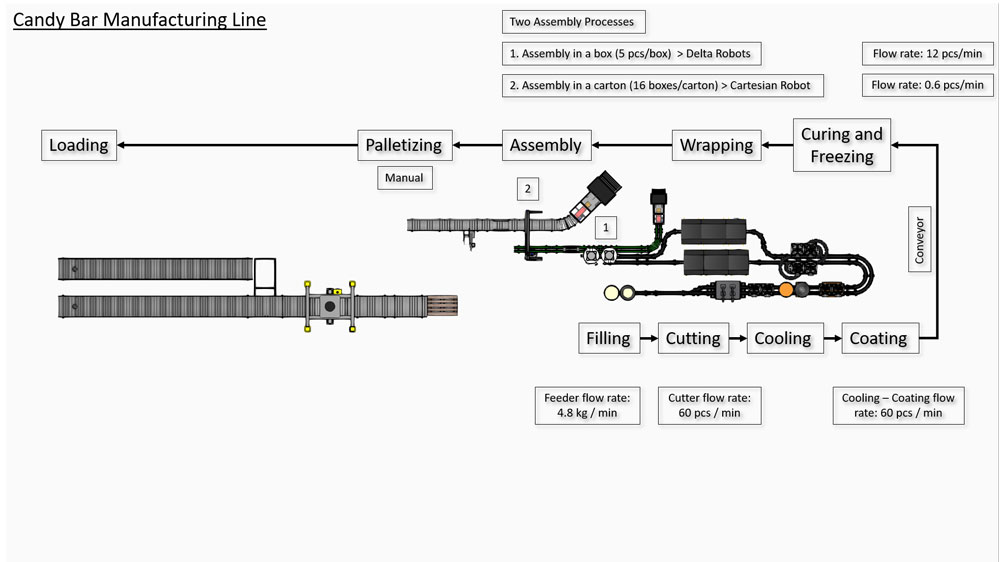

Simulation 2D d’une ligne de fabrication de barres chocolatées.

Comme leur nom l’indique, les outils de simulation 3D fournissent une représentation plus précise et même plus réaliste du sujet du modèle. La 3D permet de voir les stocks monter et descendre et les flux de matières sont clairs. La simulation qui est modélisée a besoin d’une explication minimale pour que les autres comprennent ce qu’elle leur dit.

Simulation de production avec le logiciel visual components

Les simulations de Visual Components sont configurées avec un flux de travail facile et simple à utiliser et des modèles 3D prêts à l’emploi à partir d’une bibliothèque.

Les fonctionnalités plug-and-play permettent une conception d’implantation plus rapide et les fonctionnalités de modélisation visuelle des processus permettent aux utilisateurs de gérer les flux de processus sans programmation complexe.

Des comportements de simulation prédéfinis dans les composants permettent une adaptation plus facile à la technologie par les utilisateurs de tous niveaux. Dans le même temps, l’architecture ouverte et l’interface utilisateur simple permettent une personnalisation plus facile dans les situations où il est nécessaire de simuler des cas d’utilisation spéciaux.

Types de simulation de production

La simulation est effectuée de différentes manières, selon l’application et la question posée. Le transfert de chaleur, la circulation et le contrôle des processus industriels peuvent tous être simulés, mais nécessitent des outils différents pour le faire.

Les principaux types de simulation sont :

- Simulation d’événements discrets

- Analyse Monte-Carlo

- Simulation continue

- Simulation basée sur les agents

La technique la plus souvent utilisée pour modéliser les opérations de fabrication est la simulation à événements discrets. Cela décrit un processus comme une série séquentielle d’événements en mettant l’accent sur ce que fait l’événement, à quel moment il se produit et comment il affecte les autres événements.

L’analyse Monte Carlo applique des probabilités aux algorithmes de calcul qui transforment les entrées en sorties. Cela permet au générateur de modèle de déterminer les résultats les plus probables pour un ensemble donné de conditions d’entrée.

La simulation continue est utilisée dans les processus de flux. Le contrôle par rétroaction dans les systèmes de pompage est un exemple technique, mais il pourrait également être utilisé pour modéliser des processus commerciaux.

La simulation basée sur les agents modélise la façon dont les différentes parties d’un système interagissent les unes avec les autres. Cela pourrait être considéré comme « Si X se produit, alors Y en résultera » à l’intérieur d’un agent. Une simulation à base d’agents est utilisée dans les situations où il existe de nombreux agents indépendants. La santé fournit de nombreux exemples, tout comme la logistique.

Un zoom sur la simulation d'événements discrets (DES)

Un événement est préprogrammé au moment où quelque chose se produit dans la simulation et un modèle est composé d’une série d’événements séquentiels.

Chaque événement est défini comme un changement d’état instantané, plutôt que de prendre une durée finie et un événement peut déclencher ou reprogrammer d’autres événements. Cela simplifie le modèle en évitant le besoin de simuler des activités répétitives ou dynamiques entre des événements qui n’ont aucune incidence sur les résultats du modèle.

Dans le modèle, les « entités » traversent le processus et sont influencées par les événements. Dans une simulation d’événement discret de fabrication, les entités peuvent être des lots de travail. Chaque lot ou entité peut avoir une taille différente et nécessiter des étapes de traitement ou des événements différents. Il n’est pas nécessaire de modéliser le temps qu’il faut pour usiner chaque composant du lot. Au lieu de cela, l’événement change instantanément l’état de l’entité de, par exemple, non usiné à usiné. Cependant, un enregistrement est conservé du temps qu’il faudrait pour usiner le lot, créant ainsi un événement lorsque l’usinage est terminé.

La fabrication prend de nombreuses formes, la production par lots n’en étant qu’une. La simulation à événements discrets est applicable à tous les types de fabrication, de la production monobloc aux processus de production mixtes et continus.

Visual Components a introduit des fonctionnalités de modélisation de processus en novembre 2019 avec sa version 4.2 basée sur la simulation d’événements discrets (DES). Dans DES, chaque événement se produit à un certain moment et la simulation enregistre les événements et réagit en conséquence.

Des défis qui bénéficient de la simulation de production 3D

Dans le secteur manufacturier, il existe deux principales raisons d’utiliser la simulation à événements discrets : pour évaluer comment une opération réagira aux changements des conditions d’entrée ou de fonctionnement et pour réduire les risques de réorganisation ou d’investissement dans de nouveaux équipements. Plus précisément, les types de problèmes bénéficiant de la simulation peuvent être divisés en :

- Identification des facteurs limitant le débit, en particulier dans les environnements à forte référence SKU où les goulots d’étranglement peuvent évoluer avec la gamme de produits

- Prise de décision basée sur les données — par exemple, optimisation de l’agencement de nouvelles lignes ou installations pour minimiser la manutention des matériaux et les distances de transport

- Maximisez l’utilisation des actifs – trouvez le retour sur investissement le plus élevé parmi les approches concurrentes

- Communiquer des idées – la nature graphique de la simulation 3D rend les problèmes et les opportunités facilement visibles, même pour les observateurs non techniques

- Minimisez le WIP ou l’argent lié à la production – chaque produit inachevé, chaque pièce en stock, chaque produit dans l’entrepôt, même chaque travailleur non pleinement utilisé, est de l’argent immobile.

Comment les utilisateurs bénéficient de la simulation de production 3D

Une expérimentation sans risques

Il est extrêmement difficile d’expérimenter dans un environnement de production. Chaque test ou essai prend du temps à organiser et à exécuter et entraînera presque systématiquement un certain degré d’arrêt de la production. Si l’expérience implique la réorganisation des actifs physiques, cela peut être à la fois coûteux et chronophage.

La simulation permet une expérimentation sans risque, et en ne perturbant pas les opérations existantes et en raison de la vitesse d’exécution du modèle, elle permet d’explorer davantage d’options. Cela permet aux utilisateurs d’affiner et d’optimiser les modifications ou la configuration des équipements avant la mise en œuvre.

Faire plus rapidement face à l'incertitude

De nombreux utilisateurs trouvent que la simulation est utile pour formuler des plans pour faire face au changement. L’impact des changements de gamme de produits, des nouveaux formats d’emballage ou des horaires de travail différents peuvent tous être évalués avant d’être introduits. Pour toute équipe de direction qui entreprend une planification d’urgence, la simulation est un outil puissant et efficace.

Mieux vendre ses projets en interne

Un autre avantage de la simulation est son pouvoir de persuasion. Tout le monde sait que les images véhiculent plus que les mots : lorsque ces images sont animées, le message est amplifié plusieurs fois. Pour quiconque essaie d’expliquer des concepts ou de vendre des idées, la simulation aide à clarifier à la fois ce qui est proposé et l’impact qu’il aura.

Moins de risques, meilleur ROI

Quiconque s’est déjà demandé s’il pouvait améliorer l’organisation de la production, d’une usine ou d’un entrepôt bénéficiera de la simulation de production 3D. Mieux que la construction de modèles physiques ou de feuilles de calcul complexes, la simulation fournit des réponses aux questions « et si ? ».

Elle facilite une meilleure compréhension des opérations existantes, soutient les efforts d’optimisation des processus et des implantations et communique les propositions. Plus important encore, cela réduit le risque d’essayer d’améliorer ce qui existe déjà.

Si vous recherchez un outil qui vous aidera à modéliser vos opérations de production et à déterminer les changements qui généreront le plus grand retour sur investissement, vous devriez utiliser la simulation de production 3D. Contactez-nous pour obtenir une démonstration gratuite et comprendre comment Visual Components peut vous aider.