Visual Components OLP : Programmation hors-ligne de robots

Le logiciel de programmation de robots hors ligne de nouvelle génération basé sur la puissante technologie de Delfoi Robotics.

Maximisez le potentiel de vos robots grâce à une solution de programmation rapide, précise et sans erreur.

Acronyme: OLP (Offline Programming) – PHL (Programmation Hors-ligne)

Minimisez les temps d'arrêt du robot

Réduisez le temps de programmation

Précision supérieure et reproductible

Augmentez la sécurité dans l'atelier

Le logiciel de PHL tout-en-un

Un seul logiciel pour tous les processus

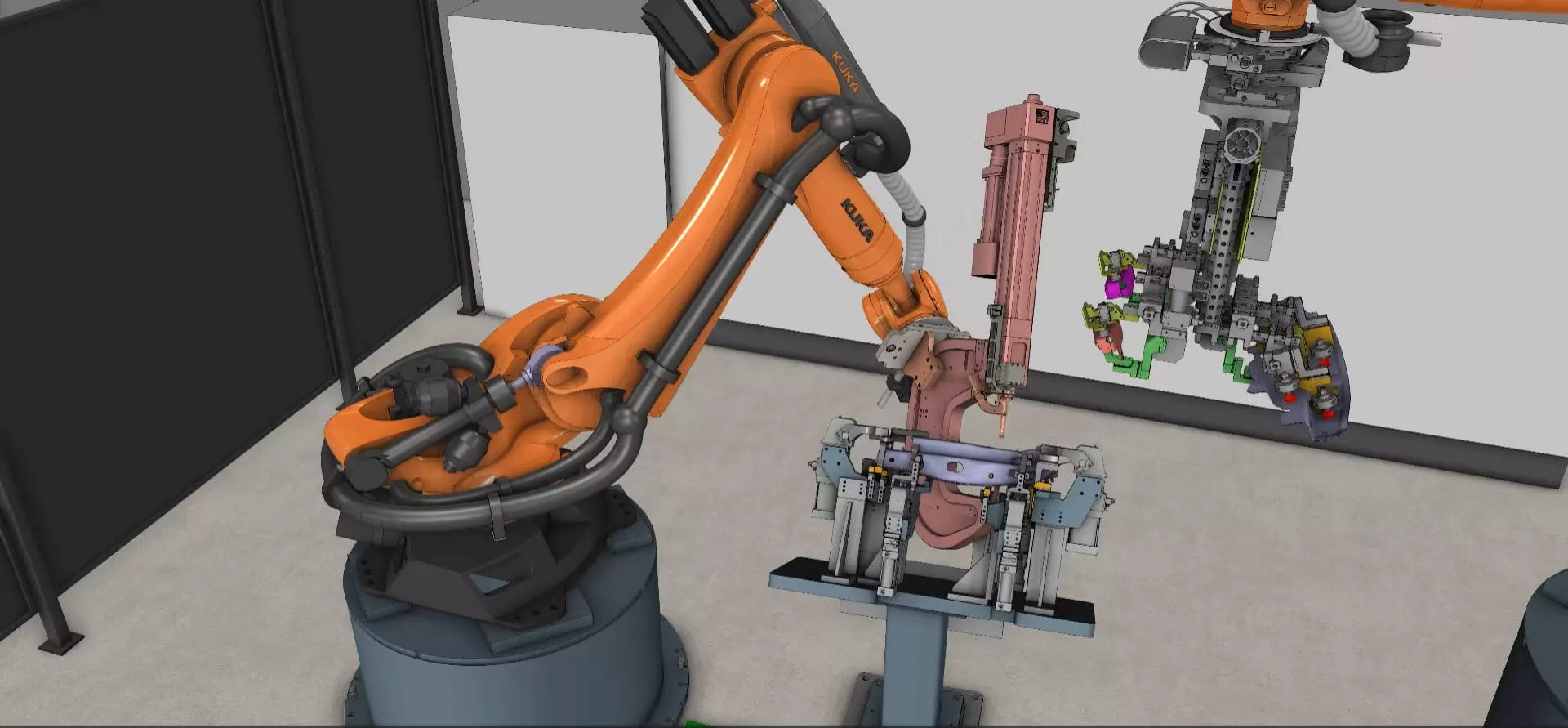

Programmez vos robots pour divers processus industriels tels que le soudage, le traitement ou la pulvérisation à l’aide d’un seul logiciel.

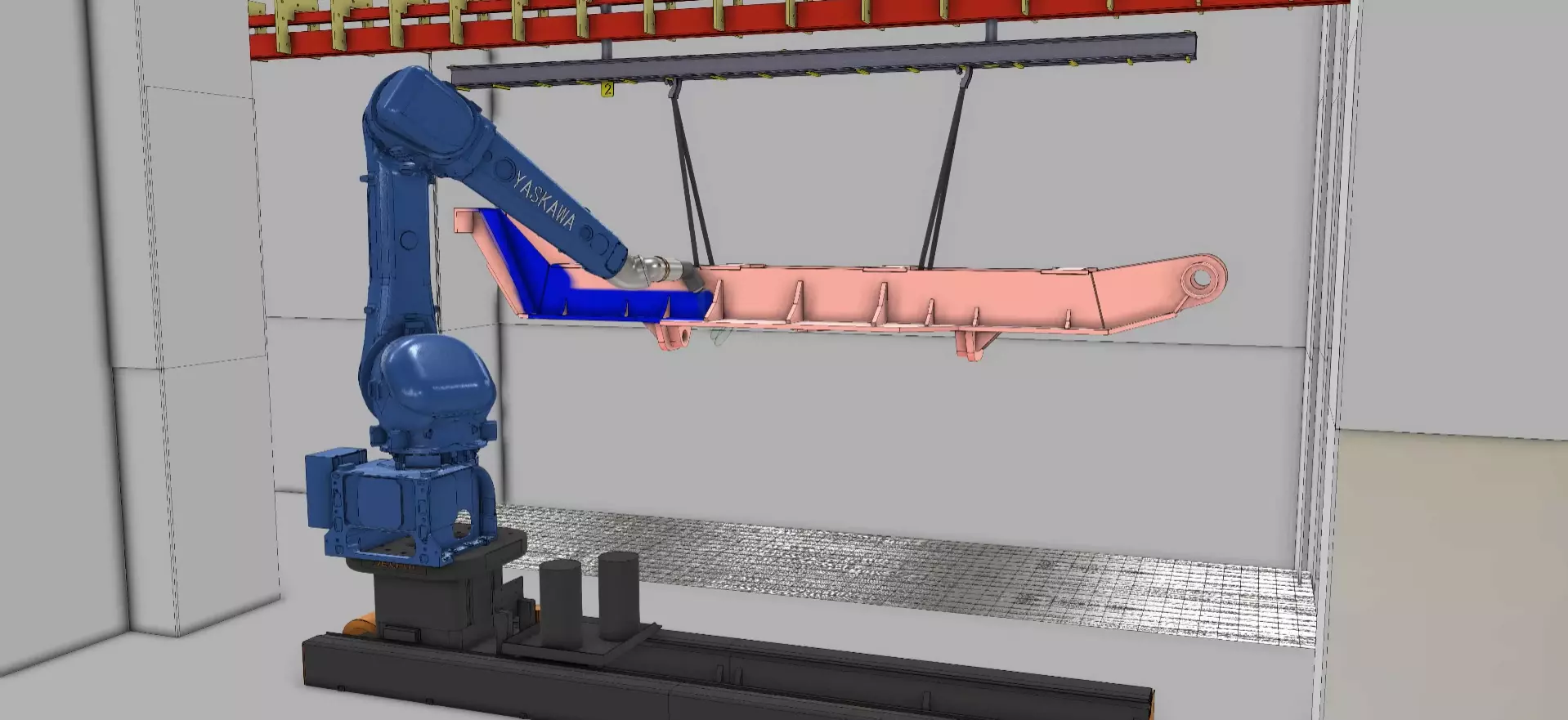

Soudage

Visual Compontents OLP couvre des procédés tels que le soudage à l’arc, le soudage Tig, le soudage au laser, le soudage par points et le rivetage.

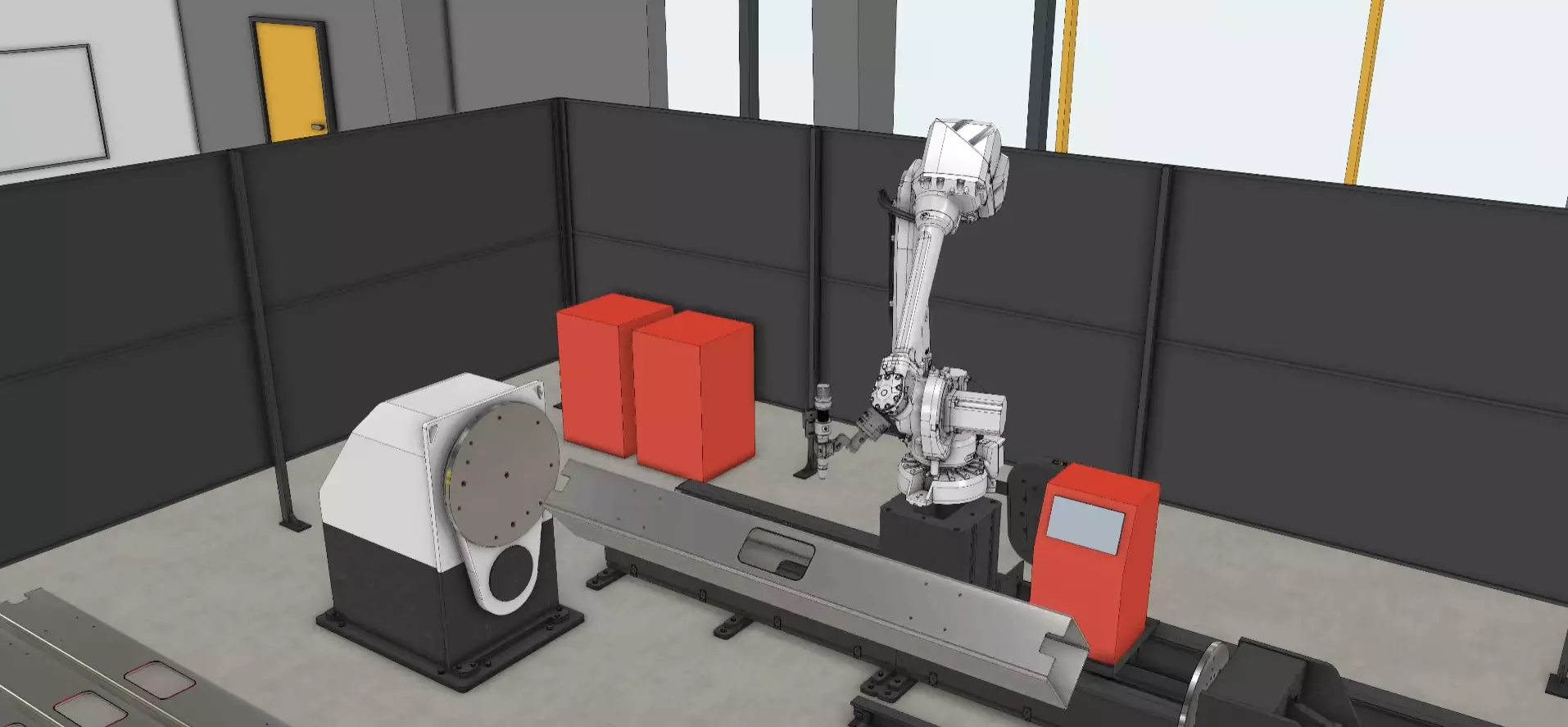

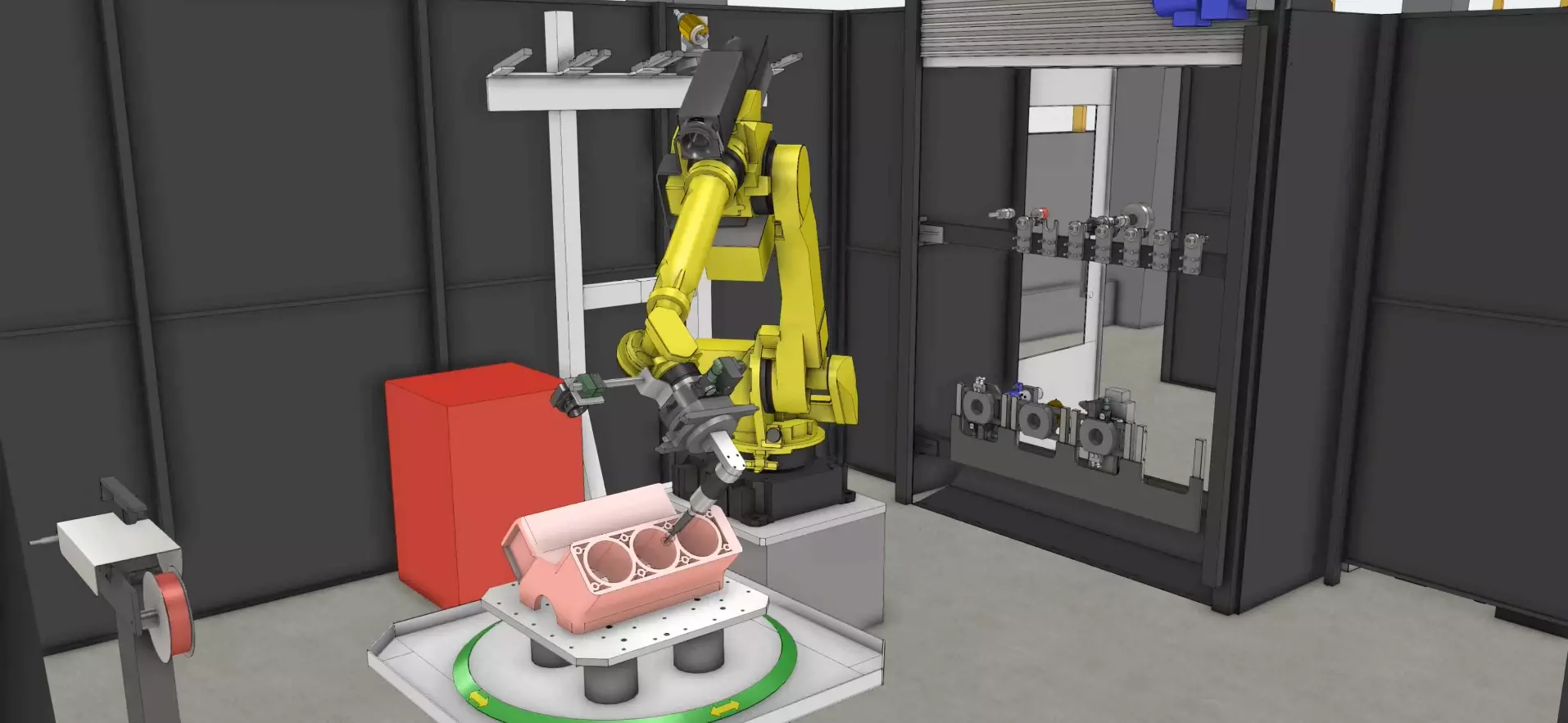

Process

Couvre des processus tels que le meulage, le polissage, le lustrage, le ponçage, l’ébavurage, l’ébarbage, la découpe au plasma et la découpe au laser.

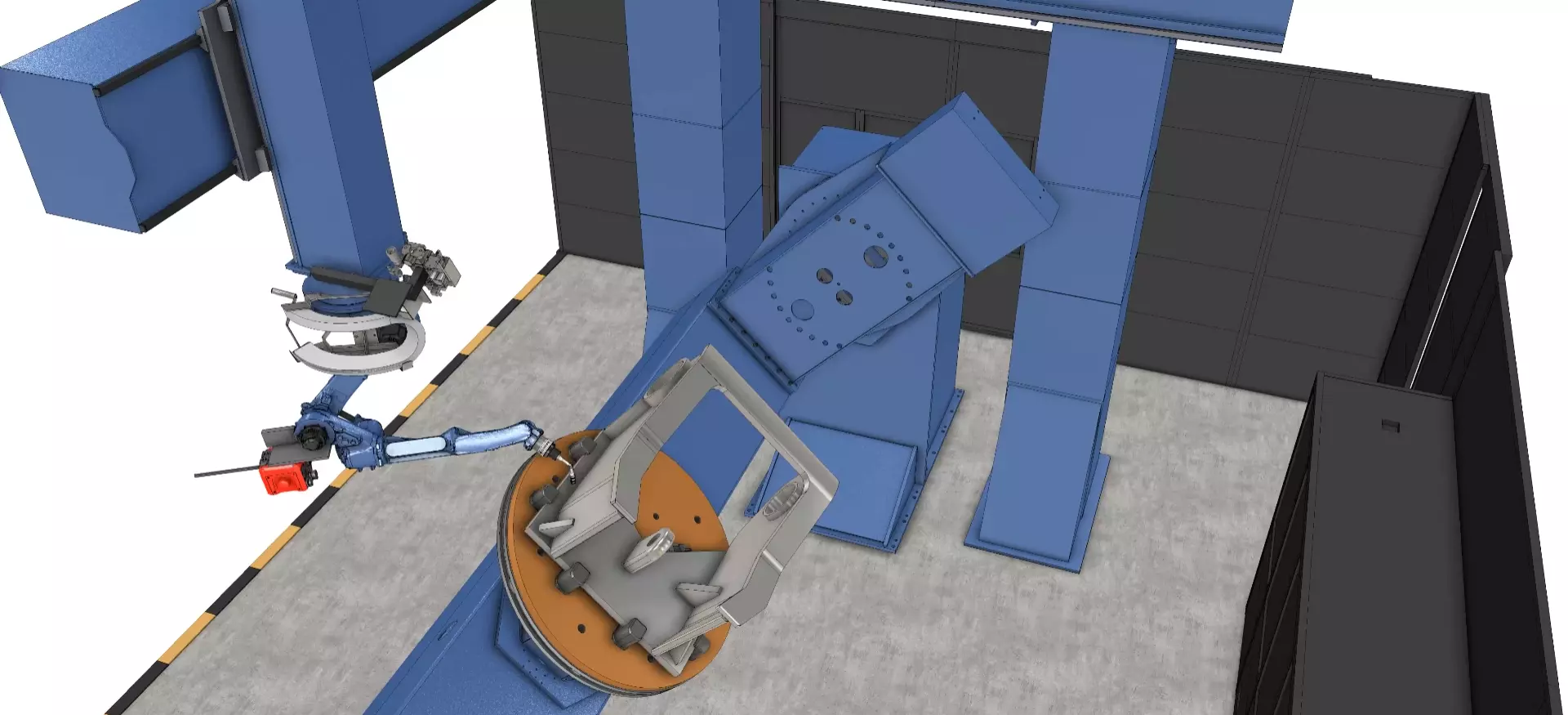

Peinture

Couvre des procédés tels que la peinture humide, le revêtement par pulvérisation, la pulvérisation thermique et la pulvérisation à froid.

Isso permite detectar problemas ocultos e minimizar os riscos de investimento.

Comptatibles avec les principales marques de robots industriels

Marques de robots

17 marques de post-processeurs dans un seul produit… Et d’autres seront ajoutés à l’avenir !

Contrôleurs

Plus de 40 versions de contrôleurs de robots, y compris les anciens robots et les modèles plus récents.

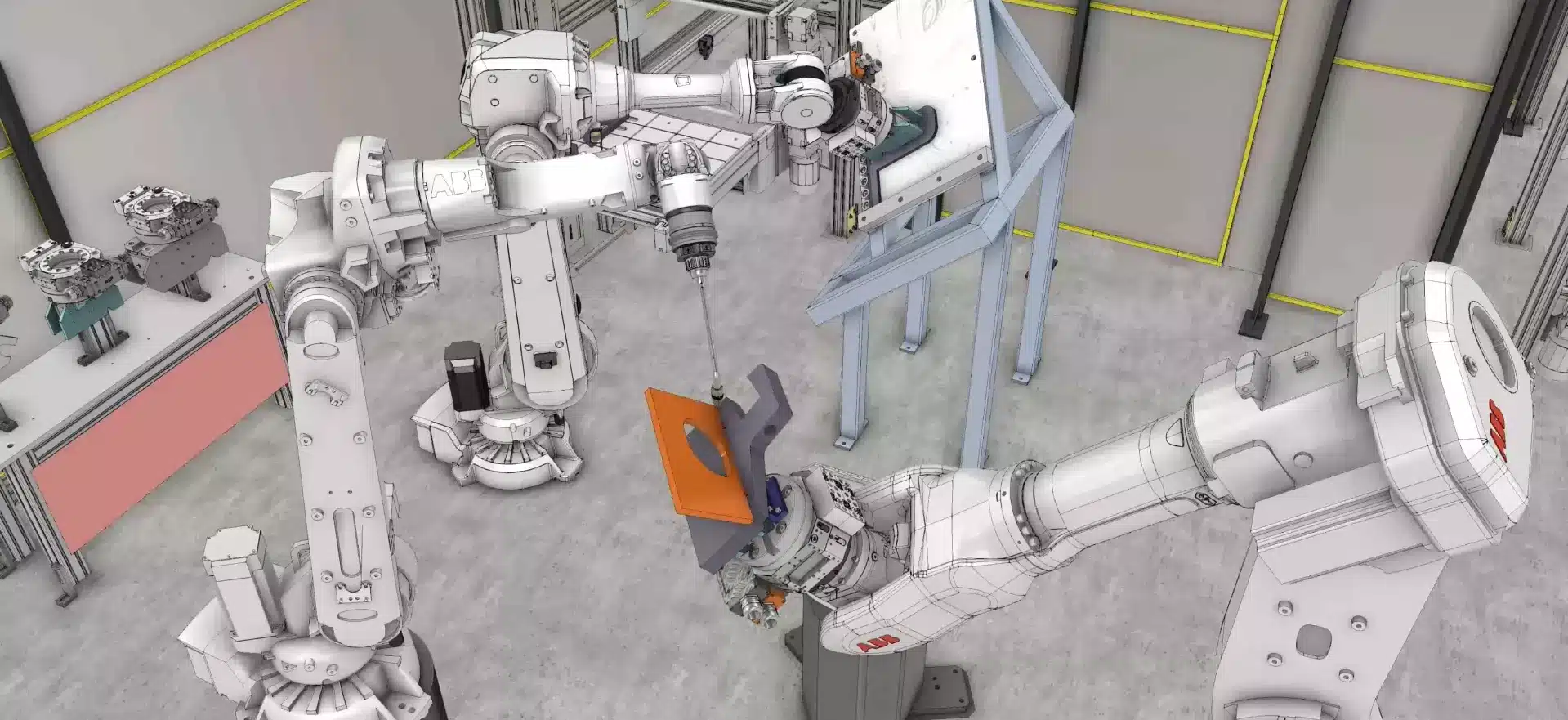

Programmez vos robots indépendamment de leur marque ou de leur type. Éliminez la nécessité d’utiliser plusieurs logiciels pour différentes marques. Visual Components OLP prend en charge 17 des marques de robots les plus courantes.

Des programmes rapides, fiables et précis

Générez rapidement des programmes dans des cellules robotisées virtuelles, où que vous soyez dans le monde.

Laissez le logiciel valider et optimiser les programmes avant de les envoyer en production afin d’éviter des erreurs coûteuses.

Programmation en un clic

Programmez vos robots en quelques clics

Optimisation du temps

Sauvegarder vos programmes pour les réutiliser à tout moment pour d’autres projets.

Découvrez les différents processus gérés par Visual Components OLP en vidéo

Différents processus OLP

0:11

0:11

0:10

0.14

0.14

0.11

Lors d’une visio de 30 minutes, notre intégrateur-expert VISUAL COMPONENTS fera l’état des lieux de vos pratiques en matière de conception de lignes et estimera le temps que vous pourrez gagner grâce à Visual Components

Questions fréquentes sur la programmation hors ligne de robots

La programmation hors ligne des robots (PHL ou OLP en angalis) est une méthode de génération de programmes de robots dans un logiciel informatique (environnement virtuel) basé sur des données de CAO en 3D.

Após o programa do robô ser gerado e verificado no software, ele pode ser carregado no robô físico.

Imagine um robô programado para soldar uma peça circular em uma peça metálica. O robô deve mover a tocha de soldagem em um arco 3D ao redor da circunferência da peça, mantendo uma orientação precisa em relação à superfície.

Você pode fazer isso programando os pontos usando um controle remoto, mas precisará de um grande número de pontos e será muito demorado. O espaçamento entre as tochas quase certamente variará, assim como a orientação delas. Além disso, a célula robótica não estará disponível para produção até que a programação seja concluída. Esse tempo de inatividade pode durar dias ou até semanas. Com o PHL, gerar o programa do robô é muito mais fácil. Importe um arquivo CAD da célula de soldagem para o software OLP e defina o caminho que você deseja que a tocha percorra. Feito isso, o software gera o programa do robô e verifica possíveis colisões. Após a verificação, o programa é carregado no controlador do robô, executado uma vez em baixa velocidade para uma dupla verificação, e a célula está pronta para retomar o trabalho.

Toda aplicação de robótica é candidata ao PHL; o único requisito é ter modelos digitais da célula de trabalho, peças, ferramentas e dispositivos de fixação. (Hoje em dia, tudo é projetado em CAD, o que não deve ser um problema.) No entanto, os benefícios se tornam ainda maiores à medida que as trajetórias do robô se tornam mais complexas e mais pontos precisam ser ensinados.

Com esses pontos em mente, aqui estão alguns dos melhores casos de uso para PHL:

Soldagem – o acesso e a orientação são desafios específicos que a PHL ajuda a superar, e cordões de solda complexos podem exigir um grande número de pontos de solda.

Revêtement (peinture) – comme pour le soudage, l’orientation est importante, de même que l’épaisseur de la peinture et la distance d’éloignement, tout en veillant à ce que toutes les zones puissent être atteintes et peintes de manière optimale.

Dépose – de nombreuses opérations d’assemblage nécessitent la dépose de perles d’adhésif longues et complexes : La PHL permet de créer les trajectoires d’outils rapidement hors ligne avec une qualité constante.

Traitement (surface) – les applications telles que le microbillage et l’ébavurage nécessitent souvent des trajectoires longues et complexes qui requièrent un grand nombre de points.

Applications d’assemblage (sans gabarit) – les mouvements de préhension et d’insertion nécessitent un contrôle précis de l’orientation du préhenseur, ce qui est possible à un niveau plus élevé avec la PHL.

Applications de manutention – La PHL permet au programmeur de déterminer la distance la plus rapide entre deux emplacements, ce qui n’est pas toujours le chemin le plus évident.

Découpe – La découpe au plasma, au laser ou au jet d’eau peut fonctionner pour les pièces standard, mais pour les géométries complexes, des robots sont nécessaires avec des modèles de découpe précis qui peuvent être générés avec la PHL

Os fabricantes que utilizam o software OLP relatam inúmeras vantagens:

Sem tempo de inatividade do robô.

O tempo de programação pode ser reduzido em até 80% e a utilização do robô aumentada em até 95%, impulsionando a produtividade do programador e reduzindo o tempo de inatividade da célula.

Temps d’installation rapides

Moins de temps est nécessaire pour lancer un nouveau produit en production – la programmation se fait simultanément plutôt que séquentiellement.

Sécurité accrue

Réduction du risque d’accidents et de blessures

Qualité supérieure et reproductible

Les programmes des robots sont mieux optimisés (temps de cycle plus courts, précision et cohérence accrues), ce qui se traduit par une qualité de production supérieure et reproductible.

Agnostique à la marque du robot et au processus

Quelle que soit la marque du robot ou le type de processus, le logiciel OLP avancé peut couvrir toutes les applications.

Finies les surprises

Les modifications de dernière minute des fixations et de l’outillage sont évitées.

Bien que tout fabricant utilisant des robots puisse bénéficier de la PHL, les gains les plus importants sont observés lorsque les lots sont de petite taille et que les cycles de production sont courts.

Le problème est que, lors de la programmation sur le robot, les changements et les réglages fréquents réduisent la disponibilité et les heures de fonctionnement.

No entanto, com o Visual Components OLP, os programas são testados virtualmente e carregados nos robôs enquanto os aspectos físicos da célula (fixações, garras, etc.) são modificados. É recomendável executar o robô em um ciclo de baixa velocidade para verificar colisões, após o qual a célula estará pronta para reiniciar a produção.

Além disso, quaisquer problemas relacionados ao projeto na documentação ou nos modelos são identificados antecipadamente e podem ser comunicados a outras equipes e resolvidos sem perda de tempo de produção.

A alternativa ao uso de OLP é programar diretamente no robô. Essa solução apresenta pelo menos três problemas:

1. Risco de atrasos no projeto e custos adicionais

2. Problemas de segurança

3. Perda de capacidade de produção

O risco de atrasos no projeto é significativo quando a programação é feita no robô. Nesta etapa, todas as ferramentas e dispositivos já foram projetados, construídos e instalados. Esteiras transportadoras ou outros dispositivos de movimentação estão no lugar e as peças estão prontas para uso. Somente agora o programador pode começar a ensinar os comandos ao robô.

É quase certo que ocorrerão problemas. O robô pode não conseguir alcançar um determinado local, as peças podem estar no lugar errado ou o tempo de ciclo previsto pode não ser atingível.

Em todos esses casos, a única solução é redefinir os pontos problemáticos na célula. Inevitavelmente, isso atrasa o início da produção, às vezes em várias semanas, e resulta em custos adicionais significativos.

O aprendizado dos pontos usando um controle remoto geralmente exige que o programador entre na célula: essa é, por vezes, a única maneira de ver para onde a ferramenta está indo ou de verificar colisões. Colocar o robô em modo de "aprendizado" deve garantir sua segurança, mas sempre existe o risco de movimentos inesperados, seja do próprio robô ou de algum dos outros mecanismos da célula.

Por fim, enquanto o programador está aprendendo os pontos dentro da célula de trabalho, o robô não pode fazer mais nada. Esse é um tempo improdutivo até que o programador termine e o programa seja testado. E mesmo os melhores programadores tendem a subestimar o tempo necessário para a tarefa!