Visual Components OLP : Programmation hors-ligne de robots

Le logiciel de programmation de robots hors ligne de nouvelle génération basé sur la puissante technologie de Delfoi Robotics.

Maximisez le potentiel de vos robots grâce à une solution de programmation rapide, précise et sans erreur.

Acronyme: OLP (Offline Programming) – PHL (Programmation Hors-ligne)

Minimisez les temps d'arrêt du robot

Réduisez le temps de programmation

Précision supérieure et reproductible

Augmentez la sécurité dans l'atelier

Le logiciel de PHL tout-en-un

Un seul logiciel pour tous les processus

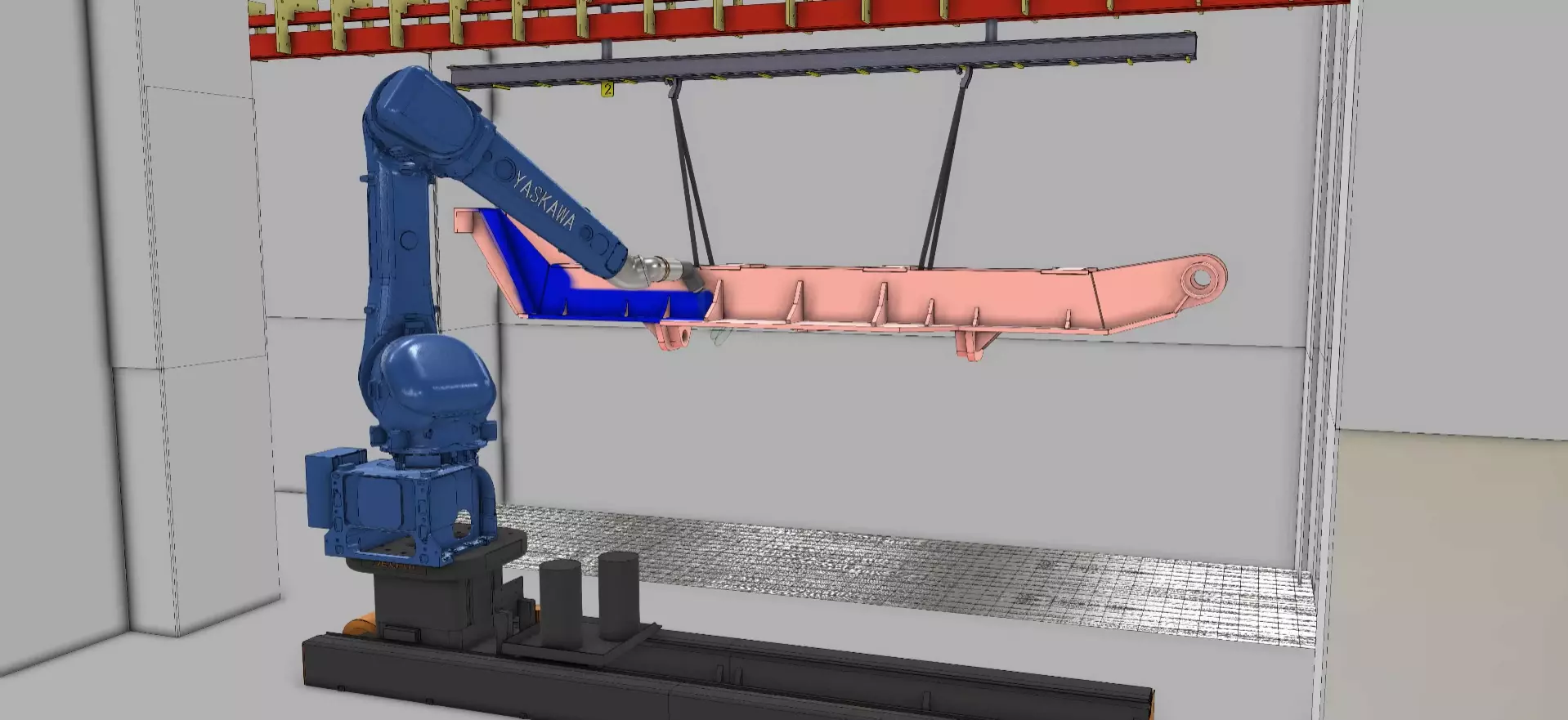

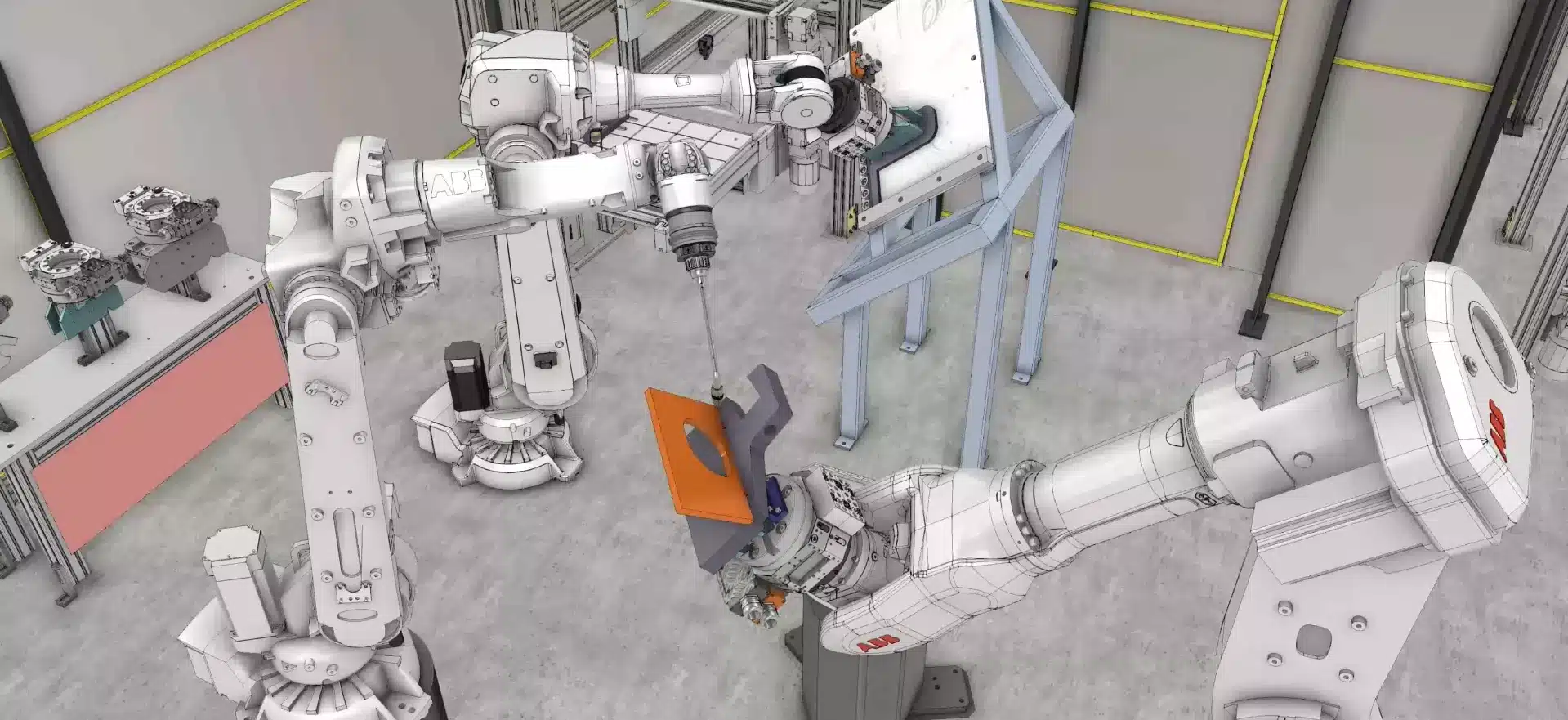

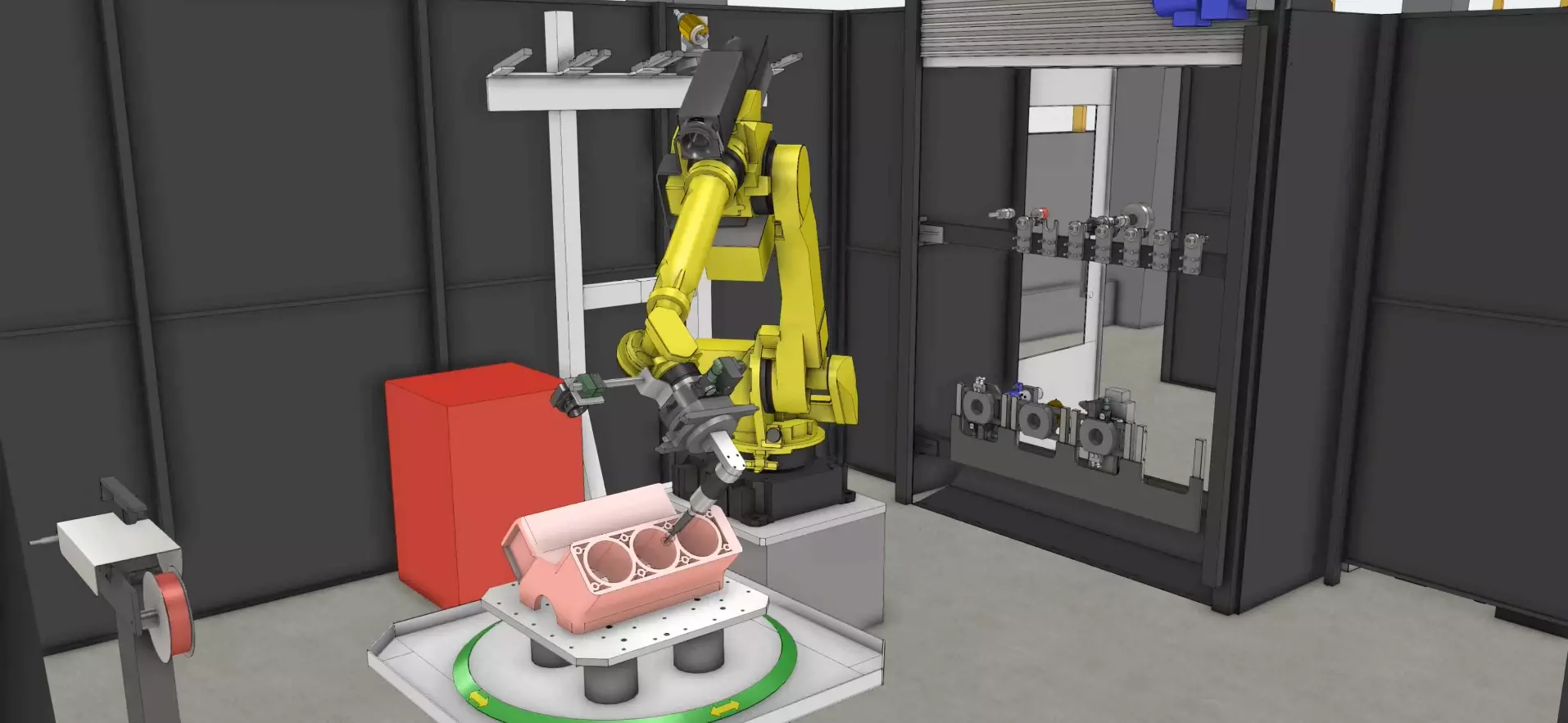

Programmez vos robots pour divers processus industriels tels que le soudage, le traitement ou la pulvérisation à l’aide d’un seul logiciel.

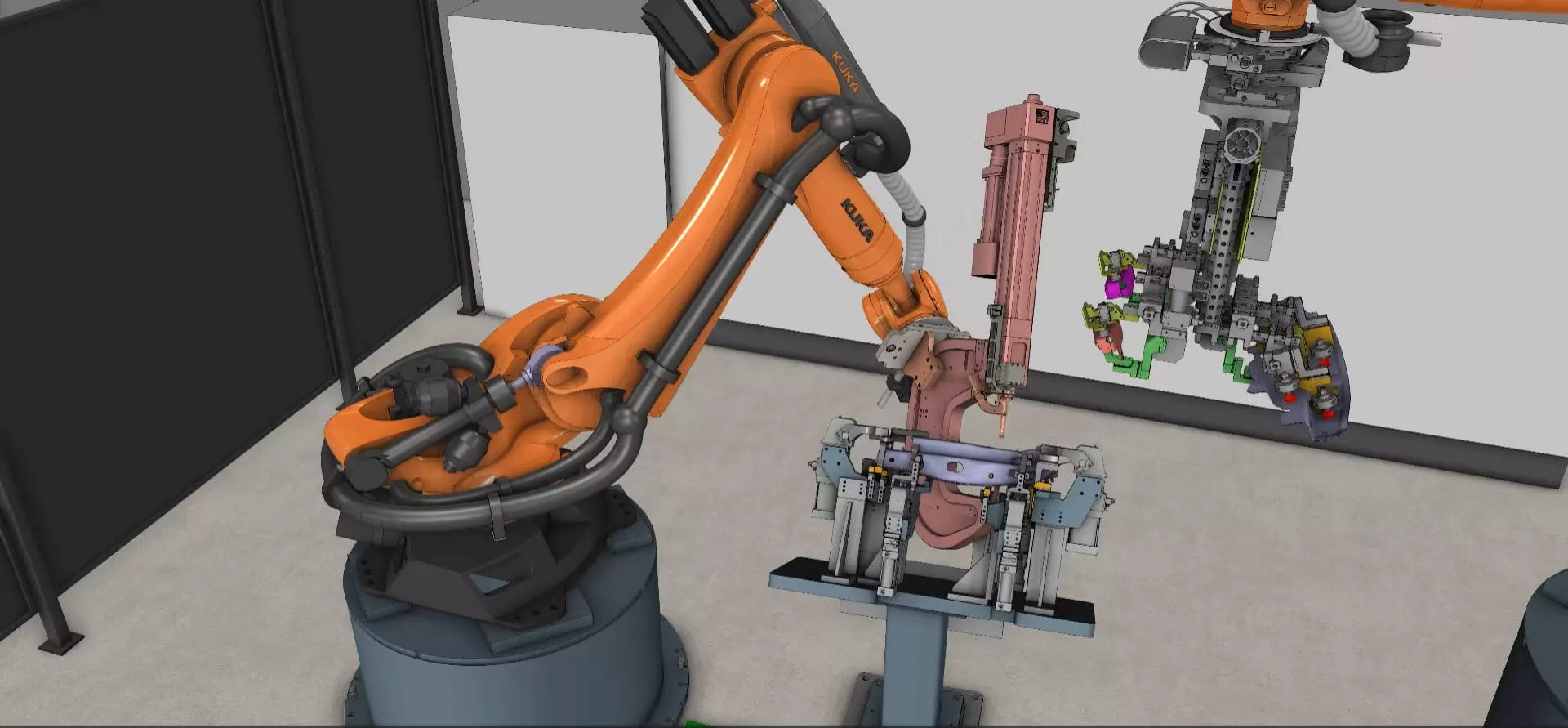

Soudage

Visual Compontents OLP couvre des procédés tels que le soudage à l’arc, le soudage Tig, le soudage au laser, le soudage par points et le rivetage.

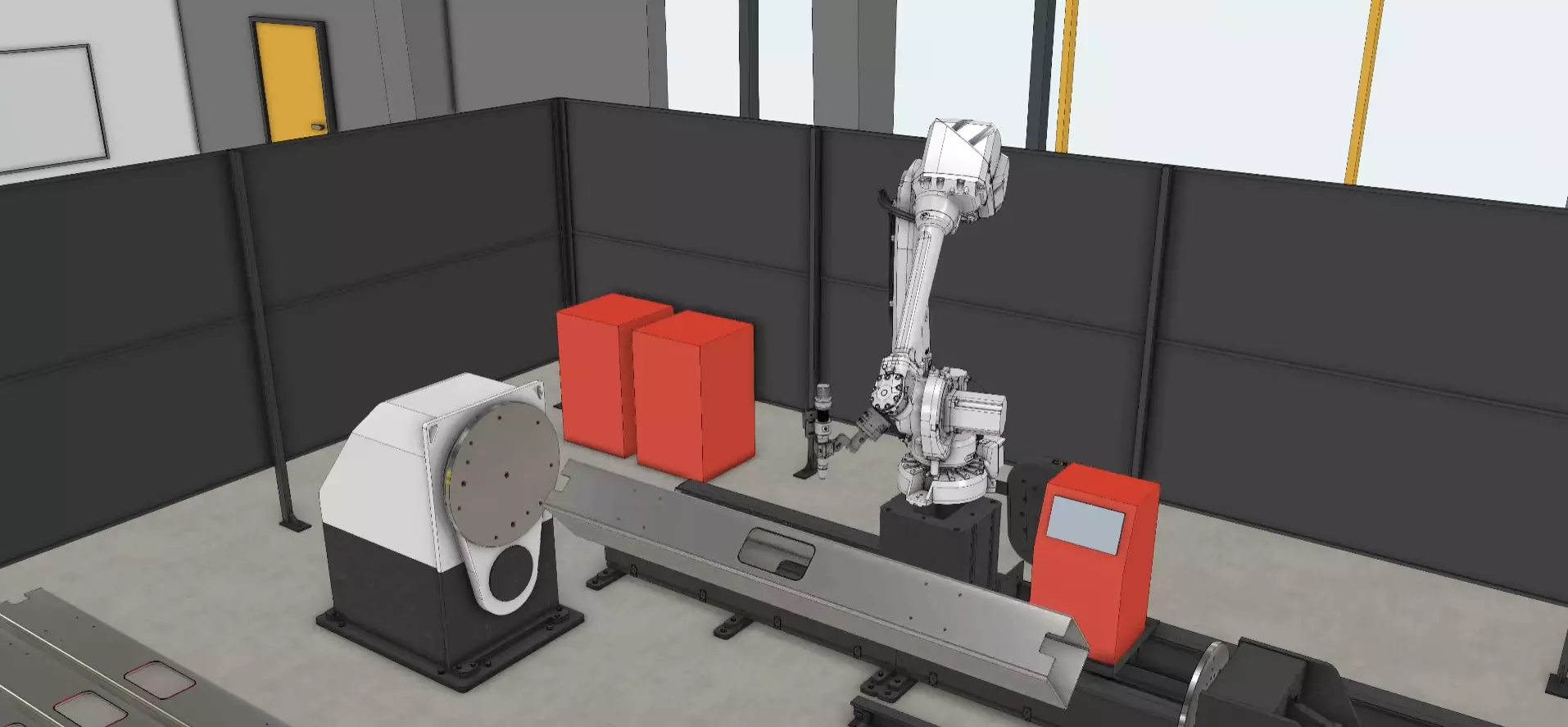

Process

Couvre des processus tels que le meulage, le polissage, le lustrage, le ponçage, l’ébavurage, l’ébarbage, la découpe au plasma et la découpe au laser.

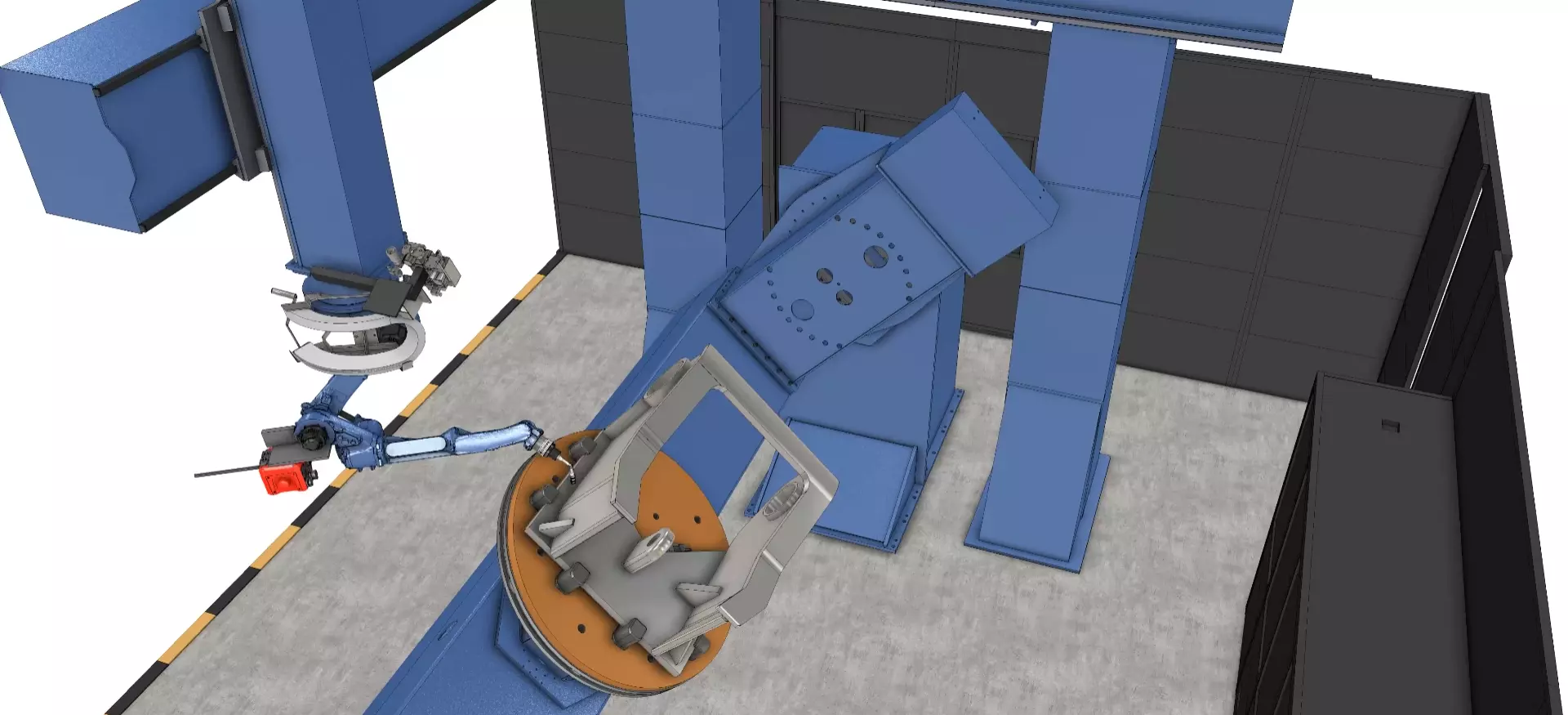

Peinture

Couvre des procédés tels que la peinture humide, le revêtement par pulvérisation, la pulvérisation thermique et la pulvérisation à froid.

Cela vous permet de repérer les problèmes cachés et de minimiser les risques d’investissement.

Comptatibles avec les principales marques de robots industriels

Marques de robots

17 marques de post-processeurs dans un seul produit… Et d’autres seront ajoutés à l’avenir !

Contrôleurs

Plus de 40 versions de contrôleurs de robots, y compris les anciens robots et les modèles plus récents.

Programmez vos robots indépendamment de leur marque ou de leur type. Éliminez la nécessité d’utiliser plusieurs logiciels pour différentes marques. Visual Components OLP prend en charge 17 des marques de robots les plus courantes.

Des programmes rapides, fiables et précis

Générez rapidement des programmes dans des cellules robotisées virtuelles, où que vous soyez dans le monde.

Laissez le logiciel valider et optimiser les programmes avant de les envoyer en production afin d’éviter des erreurs coûteuses.

Programmation en un clic

Programmez vos robots en quelques clics

Optimisation du temps

Sauvegarder vos programmes pour les réutiliser à tout moment pour d’autres projets.

Découvrez les différents processus gérés par Visual Components OLP en vidéo

Différents processus OLP

0:11

0:11

0:10

0.14

0.14

0.11

Lors d’une visio de 30 minutes, notre intégrateur-expert VISUAL COMPONENTS fera l’état des lieux de vos pratiques en matière de conception de lignes et estimera le temps que vous pourrez gagner grâce à Visual Components

Questions fréquentes sur la programmation hors ligne de robots

La programmation hors ligne des robots (PHL ou OLP en angalis) est une méthode de génération de programmes de robots dans un logiciel informatique (environnement virtuel) basé sur des données de CAO en 3D.

Once the robot program has been generated and verified in the software, it can be uploaded to the physical robot.

Imagine a robot programmed to weld a circular part onto a metal part. The robot must move the welding torch in a 3D arc around the circumference of the part, while maintaining a precise orientation relative to the surface.

You can do this by teaching points using a pendant, but you'll need a large number of points and it will be very time-consuming. The gap between the torches will almost certainly vary, as will the torch orientation. Furthermore, the robot cell won't be available for production until you've completed the programming. This downtime can last days or even weeks. With PHL, generating the robot program is much easier. Import a CAD file of the welding cell into the OLP software and define the path you want the torch to take. Once that's done, the software generates the robot program and checks for potential collisions. After verification, the program is uploaded to the robot controller, executed once at low speed for a double check, and the cell is ready to resume work.

Every robotics application is a candidate for PHL; the only requirement is having digital models of the work cell, parts, tooling, and fixtures. (Today, everything is designed in CAD, which shouldn't be a problem.) However, the benefits become even greater as robot trajectories become more complex and more points need to be taught.

With these points in mind, here are some of the best use cases for PHL:

Welding – access and orientation are particular challenges that PHL helps to overcome, and complex weld beads may require a large number of points.

Revêtement (peinture) – comme pour le soudage, l’orientation est importante, de même que l’épaisseur de la peinture et la distance d’éloignement, tout en veillant à ce que toutes les zones puissent être atteintes et peintes de manière optimale.

Dépose – de nombreuses opérations d’assemblage nécessitent la dépose de perles d’adhésif longues et complexes : La PHL permet de créer les trajectoires d’outils rapidement hors ligne avec une qualité constante.

Traitement (surface) – les applications telles que le microbillage et l’ébavurage nécessitent souvent des trajectoires longues et complexes qui requièrent un grand nombre de points.

Applications d’assemblage (sans gabarit) – les mouvements de préhension et d’insertion nécessitent un contrôle précis de l’orientation du préhenseur, ce qui est possible à un niveau plus élevé avec la PHL.

Applications de manutention – La PHL permet au programmeur de déterminer la distance la plus rapide entre deux emplacements, ce qui n’est pas toujours le chemin le plus évident.

Découpe – La découpe au plasma, au laser ou au jet d’eau peut fonctionner pour les pièces standard, mais pour les géométries complexes, des robots sont nécessaires avec des modèles de découpe précis qui peuvent être générés avec la PHL

Manufacturers who use OLP software report numerous advantages:

No robot downtime.

Programming time can be reduced by up to 80% and robot utilization increased by up to 95%, boosting programmer productivity and reducing cell downtime.

Temps d’installation rapides

Moins de temps est nécessaire pour lancer un nouveau produit en production – la programmation se fait simultanément plutôt que séquentiellement.

Sécurité accrue

Réduction du risque d’accidents et de blessures

Qualité supérieure et reproductible

Les programmes des robots sont mieux optimisés (temps de cycle plus courts, précision et cohérence accrues), ce qui se traduit par une qualité de production supérieure et reproductible.

Agnostique à la marque du robot et au processus

Quelle que soit la marque du robot ou le type de processus, le logiciel OLP avancé peut couvrir toutes les applications.

Finies les surprises

Les modifications de dernière minute des fixations et de l’outillage sont évitées.

Bien que tout fabricant utilisant des robots puisse bénéficier de la PHL, les gains les plus importants sont observés lorsque les lots sont de petite taille et que les cycles de production sont courts.

Le problème est que, lors de la programmation sur le robot, les changements et les réglages fréquents réduisent la disponibilité et les heures de fonctionnement.

However, with Visual Components OLP, programs are tested virtually and uploaded to the robots while the physical aspects of the cell (fixings, grippers, etc.) are modified. It is advisable to run the robot through a low-speed cycle to check for collisions, after which the cell is ready to restart production.

In addition, any design-related problems in the documentation or models are identified in advance and can be communicated to other teams and resolved without loss of production time.

The alternative to using OLP is to program directly on the robot. This solution presents at least three problems:

1. Risk of project delays and additional costs

2. Safety issues

3. Loss of production capacity

The risk of project delays is significant when programming is performed on the robot. At this stage, all tools and fixtures have been designed, built, and installed. Conveyors or other handling devices are in place, and the parts are ready for use. Only now can the programmer begin to teach the robot commands.

Problems are almost certain to occur. The robot may not be able to reach a particular location, the parts may be in the wrong place, or the target cycle time may not be achievable.

In all these cases, the only solution is to redefine the problematic points in the cell. Inevitably, this delays the start of production, sometimes by several weeks, and results in significant additional costs.

Learning the points using a pendant often requires the programmer to enter the cell: this is sometimes the only way to see where the tool is going or to check for collisions. Putting the robot into "learning" mode should guarantee its safety, but there is always a risk of unexpected movement, either of the robot itself or of one of the other mechanisms in the cell.

Finally, while the programmer is learning points within the work cell, the robot can't do anything else. This is unproductive time until the programmer has finished and the program has been tested. And even the best programmers tend to underestimate the time required for the task!