Dans cette étude de cas, nous allons vous montrer comment AGCO, l’un des principaux fabricants mondiaux de machines agricoles, a utilisé Visual Components pour modéliser des équipements de production et des flux de travail complexes avec le jumeau numérique. Ce qui a permis d’optimiser les cellules de production, les processus améliorés et simuler des flux de travail améliorés.

Avantages clés :

- Etudes d’accessibilité sans arrêt de production

- Analyse réaliste du temps de cycle

- Le jumeau numérique facilite les optimisations futures

Une population croissante : une problématique pour le secteur agricole

Comment le monde peut-il assurer l’approvisionnement alimentaire de sa population toujours croissante à l’avenir ? Le secteur agricole doit fournir des quantités croissantes de céréales, de cultures fourragères et d’autres produits alimentaires. Et elle doit le faire dans le cadre d’objectifs en partie contradictoires – d’un côté rentable, de l’autre écologique. Ces objectifs ne peuvent être atteints qu’avec des machines agricoles modernes, car seule la technologie moderne peut garantir de bons rendements à des coûts raisonnables grâce à un semis précis, une fertilisation ciblée et une protection optimale des plantes.

AGCO, le fabricant mondial de tracteurs

AGCO est l’un des principaux fabricants mondiaux de tracteurs, moissonneuses-batteuses et autres machines agricoles vendus sous des marques bien connues telles que Fendt et Massey Ferguson. L’usine Fendt d’Asbach-Bäumenheim, en Bavière, produit des cabines de conduite pour tracteurs et machines de récolte et de protection des cultures automotrices. Près de 1 200 employés fabriquent, soudent, peignent et assemblent des cabines de divers modèles dans cette usine. Par ailleurs, les cabines Fendt pour l’assemblage de tracteurs sont livrées Juste-à-Temps et Juste-en-Séquence, c’est-à-dire que les pièces sont construites dans le même ordre qu’elles sont nécessaires sur la chaîne de montage de l’usine Fendt à proximité de Marktoberdorf.

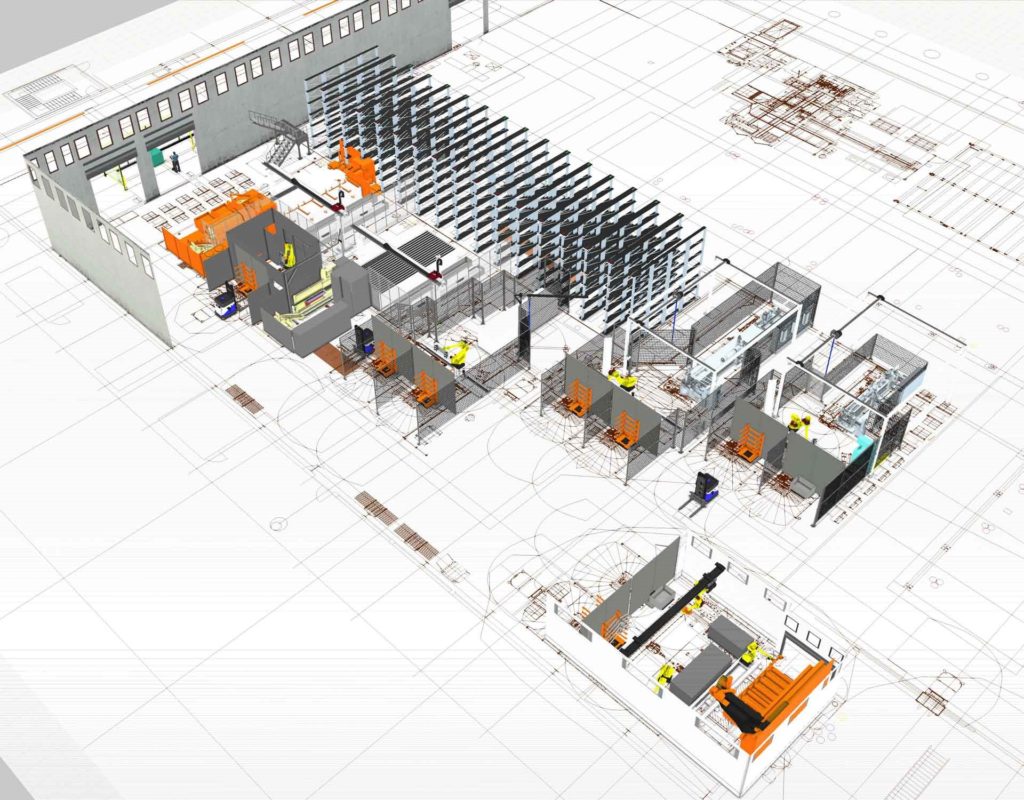

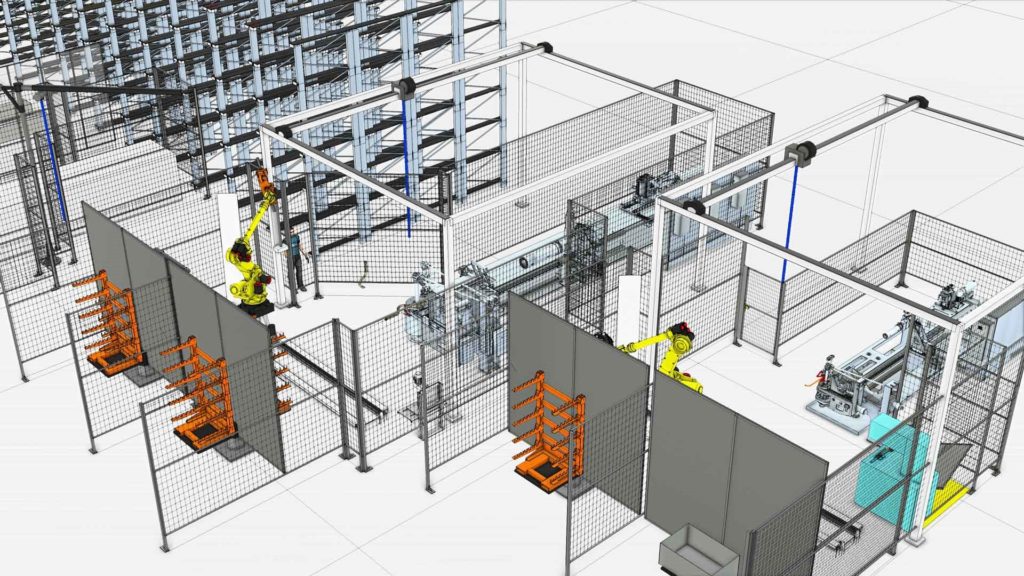

La partie essentielle d’une cabine de conduite est une structure constituée de tubes pliés et soudés. Les tubes sont automatiquement alimentés à partir d’un système de stockage et acheminés vers une découpeuse laser. Ensuite, les tubes sont acheminés vers des cintreuses, chargés et déchargés automatiquement par des robots. Enfin, dernière étape avant le soudage, les tubes sont découpés à leur contour final par un laser 3D ; cela se fait aussi automatiquement. Après cela, les tubes sont soudés ensemble pour former les cadres de la cabine. Les dernières technologies de soudage et des robots de soudage innovants sont utilisés pour cela. Grâce à des procédés de découpe précis et de soudure modernes, il est possible de fabriquer des cabines ergonomiques avec des pare-brise bombés.

Le service d’ingénierie d’AGCO est responsable de l’optimisation des processus et de l’approvisionnement des équipements de fabrication. Ils voulaient optimiser les séquences de robot et apporter des améliorations aux cellules individuelles dans le flux de travail de traitement des tubes. De plus, les tubes sont traités par un total de six systèmes interconnectés avec un haut degré d’automatisation. Auparavant, pour mener de telles investigations et évaluer les améliorations possibles, la production devait être arrêtée, ce qui entraînait des coûts élevés. Par conséquent, le département d’ingénierie a cherché une meilleure alternative.

AGCO se tourne vers le jumeau numérique afin d'optimiser sa production

Il a été décidé de modéliser l’équipement de production et le flux de travail plutôt complexes avec le jumeau numérique. Ensuite, le jumeau numérique améliore les processus, optimise les cellules de production et simule les flux de travail améliorés. Enfin, le jumeau numérique fournit également une base de discussion pour les optimisations futures, au cas où d’autres activités dans une cellule devraient être effectuées par le robot.

Les ingénieurs de fabrication d’AGCO ont trouvé la solution dans le logiciel de simulation d’usine 3D du fournisseur de solutions finlandais Visual Components. D’une part, la simulation de Visual Components peut être utilisée pour concevoir et optimiser des systèmes de fabrication complets, y compris la programmation hors ligne de robots. D’autre part, le logiciel simule l’ensemble du processus de fabrication et la coopération fluide entre les robots, les machines de découpe laser et les cintreuses de tubes. Par ailleurs, la simulation permet de minimiser les temps non productifs et d’étudier des problèmes tels que l’accessibilité du robot et l’évitement des collisions.

« Dans la première étape, il n'était pas important de modéliser tous les sytèmes dans les moindres détails. Seules les machines qui, selon nous, devraient être modifiées étaient importantes. Le résultat de la simulation était très satisfaisant. Par exemple, nous avons pu réaliser des études d'accessibilités sur certains équipements que nous n'aurions pas pu réaliser auparavant sans un arrêt de production. Et nous avons pu analyser de manière réaliste les temps de cycle qui auparavant ne pouvaient être qu'estimés. »

Norbet Pritzl, Responsable du projet chez AGCO

Visual Components un logiciel puissant pour AGCO

Le projet s’est progressivement étendu au fur et à mesure que les ingénieurs d’AGCO en apprenaient davantage sur les possibilités du logiciel Visual Components. Ils ont commencé par une petite zone qu’ils voulaient optimiser et ont progressivement déployé la simulation sur l’ensemble de l’équipement automatisé. Et à l’avenir, d’autres domaines de fabrication seront également optimisés avec la solution de simulation de Visual Components.

Lors de l’introduction d’une nouvelle solution logicielle, on s’attend généralement à ce que la gestion de l’outil encore inconnu pose un certain défi. Mais pas dans ce cas, car la bonne communication et la formation reçue du service après-vente de Visual Components ont beaucoup aidé les employés.

La vaste bibliothèque de composants fournie a également été extrêmement utile : presque tous les robots et autres équipements utilisés dans le processus de cintrage, de découpe et de soudage de tuyaux étaient déjà disponibles dans la bibliothèque. Ensuite, si les composants n’étaient pas disponibles, ils étaient soit improvisés, soit modélisés dans le système de CAO, puis importés dans Visual Components. Il est très utile ici que Visual Components dispose d’interfaces avec un grand nombre de systèmes de CAO.

« Avec Visual Components, nous pouvons exécuter des scénarios dans notre processus de production qui ne pouvaient auparavant être réalisés qu'avec un arrêt de la production et par des test approfondis sur la ligne de production »

« Cela nous permet également de modéliser et de simuler avec précision de nouveaux concepts afin de pouvoir les utiliser pour obtenir des devis, par exemple auprès d'équipementiers. Cela nous fait gagner beaucoup de temps dans la gestion de projet. Dans le passé, nous devions essayer d'atteindre un consensus commun avec de nombreuses réunions sur place, des présentations élaborées et des descriptions détaillées. Visual Components nous permet de communiquer beaucoup plus facilement avec les équipementiers internationaux. »Norbet Pritzl, Responsable du projet chez AGCO

Un avenir prometteur avec le jumeau numérique de Visual Components

Les retours au sein de l’entreprise concernant les possibilités de Visual Components ont été très positifs ; de nombreux ingénieurs attendaient un tel outil. C’est également un grand avantage pour les fournisseurs d’équipements de production, car ils peuvent comprendre plus facilement ce que l’équipement demandé est censé faire.

AGCO continuera-t-il à utiliser les solutions de Visual Components à l’avenir ? Norbert Pritzl a des idées précises : « Nous utiliserons également Visual Components dans d’autres projets. Nous travaillons actuellement sur des projets tels que l’aménagement d’un nouveau hall de soudage et l’optimisation de l’assemblage. Maintenant, nous pouvons visualiser et simuler rapidement et facilement un concept optimisé. Cela conduira à de nombreux autres projets et donc à une optimisation supplémentaire de notre production ».

L’automatisation de pointe dans la fabrication garantit la qualité parfaite de chaque cabine de tracteur au plus haut niveau. Pour finir, le jumeau numérique de Visual Components a joué un rôle majeur en aidant à fabriquer des cabines pour tracteurs et autres machines agricoles avec une qualité exceptionnelle à des prix compétitifs.

Vous êtes intéressé par le logiciel de simulation 3D, Visual Components ? Contactez-nous pour une démonstration gratuite.