Dans cette étude de cas, nous allons vous montrer comment GUDEL, l’un des principaux fournisseurs mondiaux de technologies d’automatisation, linéaires et d’entraînement ; a utilisé le logiciel de gestion de flux, Visual Components pour planifier et concevoir une solution automatisée pour le tri, le stockage et la palettisation des pneus de la production à l’expédition.

Avantages clés :

- Temps considérablement réduit sur la planification et la conception

- Confiance accrue des clients dans le système prévu

Un problème de taille industrielle

Imaginez qu’en tant que fournisseur de pneus, vous deviez livrer 12 000 pneus par jour à un constructeur automobile, juste à temps et en séquence – dans l’ordre exact dans lequel les voitures sont assemblées sur la chaîne de montage et selon la manière dont leurs clients ont commandé – et avec de nombreux types de pneus différents. Il s’agit d’un défi technique et opérationnel qui nécessite une installation de stockage intermédiaire bien organisée et une logistique sophistiquée pour gérer.

Une solution définie par la technologie

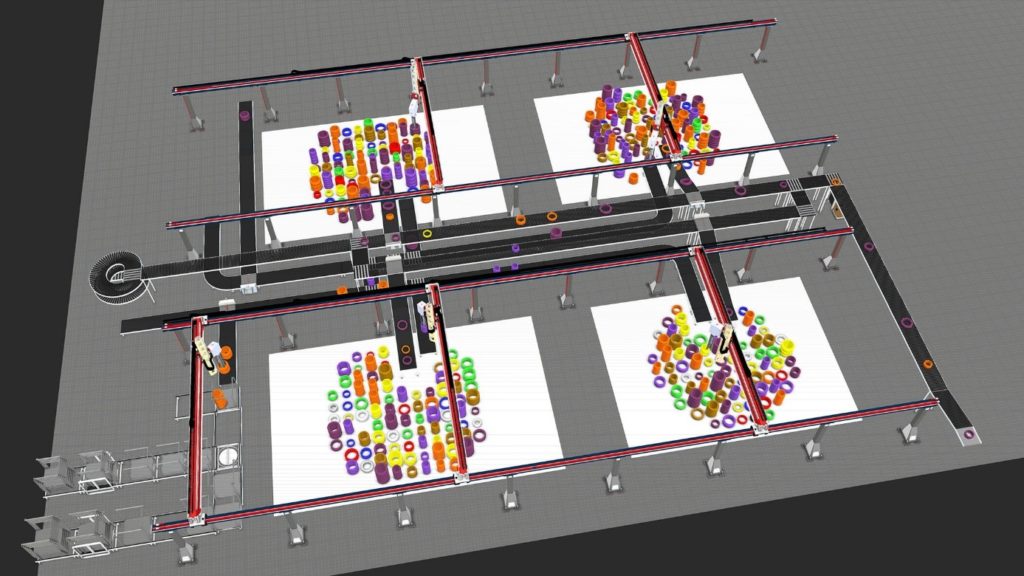

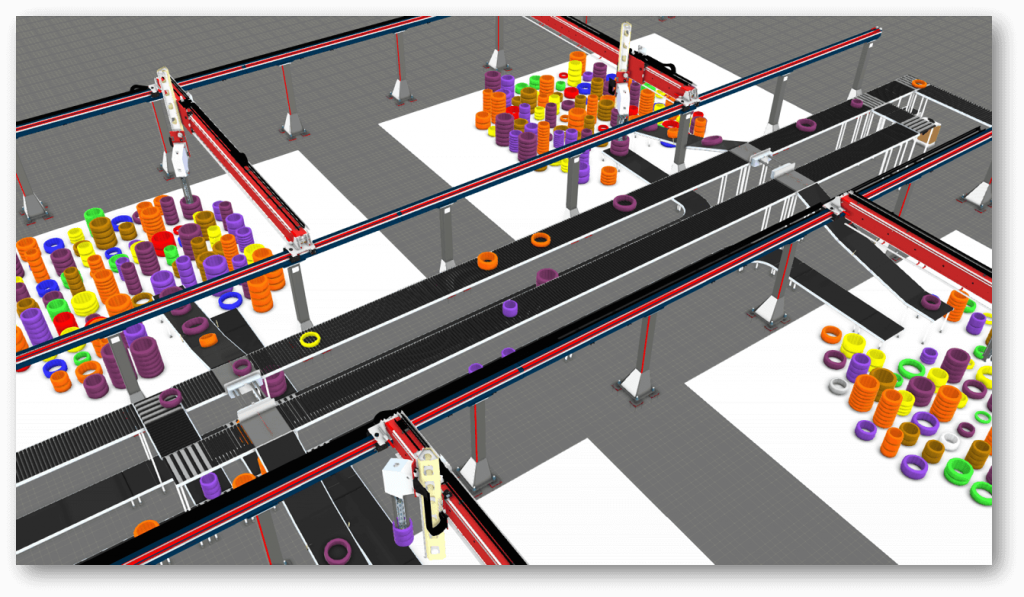

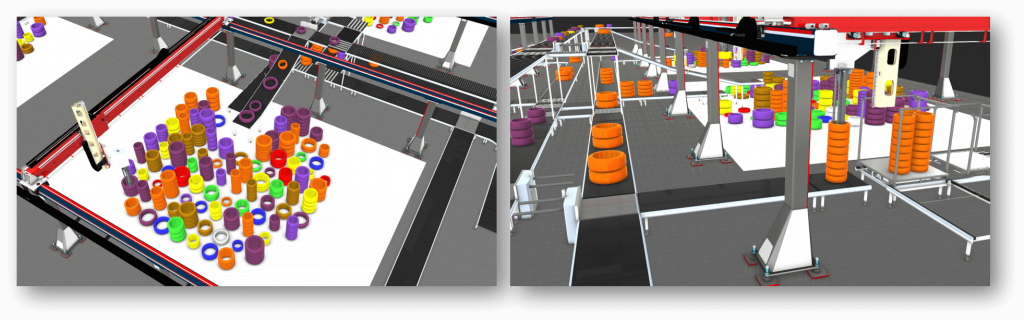

La solution que Güdel a conçue pour ce projet client était impressionnante, tant par sa technologie que par sa taille. Il comprenait un système robotique à portique ASRS massif qui pouvait trier, stocker et organiser une alimentation aléatoire de pneus et récupérer des ensembles de pneus complets pour la livraison. Après la production, les pneus arrivent dans un ordre aléatoire via la technologie du convoyeur d’alimentation vers un lecteur de codes-barres qui lit le code-barres du pneu et l’envoie à l’ordinateur de flux de matériaux. Cela décide à quel tampon le pneu doit aller. Le pont à portiques chargé du tampon retire alors le pneumatique et une pince qui se déplace à travers la zone de stockage sur des axes linéaires et des portiques le place sur un empilement existant du même type ou forme un nouvel empilement.

Pour des raisons de stabilité, la hauteur de la pile est limitée à 1,6 mètre maximum. Dans le tampon, qui peut accueillir jusqu’à 8 000 pneus, un type de pneu est temporairement stocké jusqu’à ce qu’il y ait suffisamment de pneus pour remplir une gamme complète pour le transport. Dès qu’un jeu complet de pneus est terminé, la pile est saisie par une pince et transportée vers une unité de palettisation. Afin d’atteindre le débit élevé requis de 12 000 pneus par jour, plusieurs pinces sont utilisées sur plusieurs ponts à portiques. Ces pinces se déplacent à des vitesses allant jusqu’à 3,5 mètres/seconde sur l’axe Y et à des accélérations allant jusqu’à 5 mètres/sec² sur l’axe Z.

Bien que de nombreux composants standard de Güdel soient utilisés dans de tels systèmes, il s’agit toujours d’une tâche spécifique au client, car la taille du hall, les dimensions et le poids des marchandises à palettiser et les exigences de débit sont à chaque fois différentes. La complexité et les exigences élevées en matière de fiabilité et de débit rendent nécessaire l’utilisation d’une solution puissante pour la planification et la simulation d’usine. Avec Visual Components le logiciel de gestion de flux, Güdel a trouvé un système idéal avec lequel ils peuvent concevoir, simuler et valider leurs solutions de production.

Transformer un dessin 2D en modèle de simulation 3D avec le logiciel de gestion de flux, Visual Components

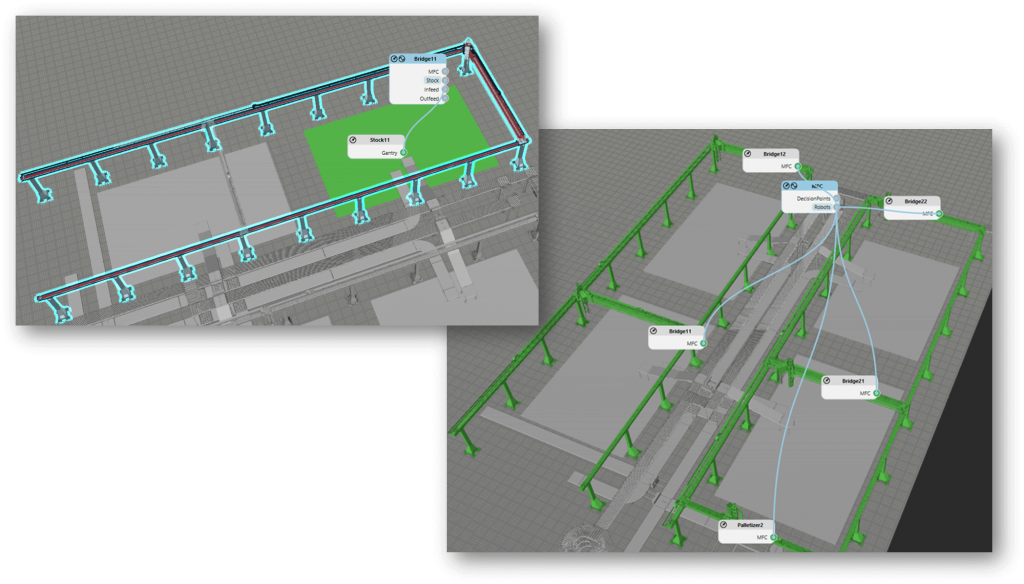

Le point de départ de la planification d’un tel système est généralement un dessin 2D qui a été coordonné avec le client. Le dessin 2D est importé dans Visual Components pour fournir un point de référence pour l’implantation, et implantation 3D du système est conçue et configurée à l’aide de composants de la bibliothèque de composants. Lors de la conception de ce système, Güdel a utilisé la vaste bibliothèque de composants disponibles dans le catalogue électronique de Visual Components ; ainsi que les nombreux composants qu’ils ont créés pour leur propre bibliothèque définie par l’utilisateur (Güdel Smart Components tels que les axes linéaires, les portails et les robots). Étant donné que les chemins de déplacement des ponts sont très dynamiques dans de tels projets, la logique de simulation est mappée avec Python. Güdel a développé à cet effet sa propre bibliothèque Python, adaptée à la division « Tri et palettisation ». Grâce à toutes ces bibliothèques, les temps de planification et de conception de tels systèmes peuvent être considérablement réduits.

Jonathan Camenzind du département « Software Technologies » de Güdel AG, avec ses collègues, s’occupe du logiciel pour les systèmes complets, y compris la programmation des ordinateurs de flux de matériaux et des systèmes de gestion d’entrepôt. Pour ce projet, la partie du système qui relevait du domaine de responsabilité de Güdel a été entièrement cartographiée avec Visual Components. De cette manière, le système pourrait être conçu virtuellement selon les spécifications, des statistiques pourraient être collectées et des problèmes de performances potentiels dans le système pourraient être découverts et éliminés à un stade précoce.

« Je consacre une grande partie de mon temps de travail à la création de simulations 3D avec Visual Components. Avec l'aide de Visual Components, nous avons crée une simulation détaillée pour ce projet. Cela nous a permis d'analyser avec précision les temps de cycle, l'utilisation du portail et l'utilisation de la mémoire tampon dans divers scénarios. »

Jonathan Camenzind du département "Software Technologies" chez GUDEL

Vérifier que le système répond aux exigences du client

Comment Güdel peut-il s’assurer que le système fournit le service demandé par le client ? C’est exactement là que Camenzind voit l’un des principaux avantages du logiciel de gestion de flux, Visual Components : « Grâce à l’évaluation des temps de cycle et à l’utilisation des ponts portiques, nous avons pu nous assurer que le système répond aux exigences du client en termes de débit. La simulation a également montré que le nombre d’espaces tampons est suffisant.

Un autre avantage important que Güdel a réalisé avec l’utilisation du logiciel de gestion de flux, Visual Components est le gain de temps. « Grâce aux bibliothèques de Visual Components et aux ajouts de Güdel, les temps de développement pour de tels projets ne sont qu’une fraction du temps requis auparavant », explique M. Camenzind.

« A l'aide des composants intelligents du logiciel Visual Components, par exemple, je peux facilement connecter visuellement les roulements, les ponts, les entrées et les sorties. Je n'ai passé qu'une centaine d'heures sur la première version du système complet, y compris la programmation des calculateurs de flux de matières. Pour d'autres scénarios, environ 80 heures ont été ajoutées dans les semaines suivantes. »

Jonathan Camenzind du département "Software Technologies" chez GUDEL

Utiliser la simulation pour gagner de nouveaux projets

Le client a également été impressionné par la solution.

« La simulation avec Visual Components a été perçue de manière très positive par notre client. Cela augmente la confiance du client dans le constructeur du système lorsqu'il peut voir une simulation sophistiquée du système prévu. Et cela aide certainement aussi à gagner des commandes et à jeter les bases d'un nouveau succès à l'avenir. »

Jonathan Camenzind du département "Software Technologies" chez GUDEL

Si vous souhaitez voir un système Güdel similaire en fonctionnement, cette vidéo montre un système de stockage et de tri de roues complètes :

À propos du Groupe Güdel

Le groupe Güdel est l’un des principaux fournisseurs mondiaux de technologies d’automatisation, linéaires et d’entraînement, avec son siège à Langenthal, en Suisse. Le Groupe Güdel est une entreprise familiale depuis sa création en 1954 et emploie environ 1 200 personnes dans le monde sur plus de 30 sites. Leur gamme de produits s’étend des guides linéaires, crémaillères, pignons et engrenages aux axes linéaires et robots portiques. En plus d’une large gamme de composants d’automatisation, Güdel propose également des systèmes complets, tels que la production de composants pour maisons préfabriquées, la palettisation des aliments, le stockage, le tri et la préparation de produits de toutes sortes.

Vous êtes intéressé par le logiciel de gestion de flux, Visual Components ? Contactez-nous pour une démonstration gratuite.