Dans cette étude de cas, nous allons vous montrer comment PEMAMEK utilise son puissant logiciel, PEMA WeldControl, à la fois comme outil de programmation et de vente hors ligne pour ses solutions de soudage robotisé, et pourquoi ils ont choisi de créer le logiciel de programmation hors-ligne sur la plate-forme de simulation de fabrication Visual Components 3D.

Avantages clés :

- Facilité d’utilisation pour le développement et l’utilisateur final

- Interface de programmation ouverte et prise en charge des langages de programmation courants.

- Catalogue électronique complet

- Création rapide de supports de vente

La naissance et l'évolution de PEMA WeldControl

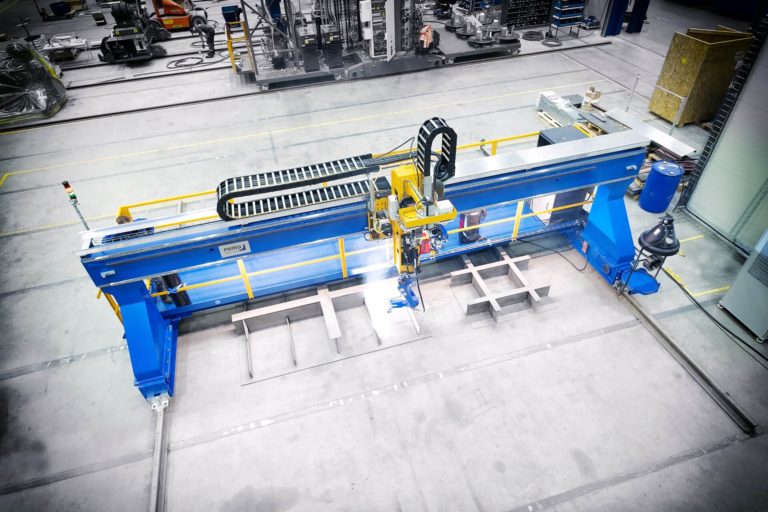

Pemamek est un fournisseur mondial de solutions de soudage et d’automatisation de la production. Fondée et basée à Loimaa, en Finlande, en 1970, Pemamek emploie aujourd’hui 230 personnes dans son siège finlandais et possède des bureaux de vente aux États-Unis, en Russie, au Brésil et en Pologne. La société a livré plus de 15 000 solutions de soudage et de production automatisées à des clients dans plus de 50 pays.

En plus des solutions matérielles personnalisées et clés en main, Pemamek développe et propose également son propre logiciel, PEMA WeldControl, pour le contrôle et la programmation des solutions de soudage robotisé PEMA.

Dans cette étude de cas, nous allons vous montrer comment Pemamek utilise son puissant logiciel, PEMA WeldControl, à la fois comme outil de programmation et de vente hors ligne pour ses solutions de soudage robotisé, et pourquoi ils ont choisi de créer le logiciel sur la plate-forme de simulation de fabrication Visual Components 3D.

La naissance du logiciel de programmation hors-ligne : PEMA WeldControl

Avant de développer PEMA WeldControl, Pemamek utilisait d’autres logiciels de simulation commerciaux à la fois pour ses propres besoins et pour proposer à ses clients la programmation hors ligne (PHL) de leurs solutions robotiques. Cependant, alors que leur concurrence devenait plus mondiale et que les concurrents commençaient à proposer des solutions matérielles/logicielles clé en main, Pemamek s’est rendu compte que cela les désavantageait.

« Nous sommes sur un marché hautement concurrentiel et il est essentiel que nous proposions notre propre outil PHL afin d’être compétitifs pour les projets », a déclaré Teemu Rusi, chef d’équipe de PEMA Robotics.

De plus, l’entreprise a pris la décision de développer son propre logiciel PHL, qu’elle a appelé PEMA WeldControl.

« L’origine de notre logiciel WeldControl se trouve en fait dans l’industrie de la construction navale », a déclaré Teemu. « Nous avons développé une solution unique pour la programmation basée sur la vision par caméra pour le soudage de composants de panneaux de navires. Nous voulions que ces fonctionnalités soient également disponibles dans la fabrication générale, nous avons donc développé notre propre logiciel de programmation hors ligne avec Visual Components comme moteur 3D. »

WeldControl a rapidement gagné du terrain et de l’importance dans PEMA à la fois pour son utilisation comme outil de vente et comme solution PHL qu’ils pouvaient offrir aux clients. La famille de produits PEMA WeldControl se compose désormais de 5 produits principaux : WeldControl 100, 200, 300, 500 et 700. WeldControl 200 est la solution de soudage robotisée de Pemamek pour la construction navale et WeldControl 300 est conçu pour l’industrie lourde, tous deux basés sur la plateforme Visual Components.

Sélection d'une plateforme de simulation 3D

Lors de la sélection d’une plateforme sur laquelle construire WeldControl, la facilité d’utilisation était l’un des principaux critères de Pemamek, tant du point de vue du développement que de l’utilisateur final.

« La plateforme Visual Components offre de bonnes interfaces qui nous permettent de développer les fonctions et fonctionnalités dont nous avons besoin et que nos clients souhaitent », a déclaré Teemu. « Nous travaillons constamment à améliorer les capacités et la convivialité de WeldControl pour nos utilisateurs finaux et la plateforme Visual Components nous donne la flexibilité de le faire. » Lasse Lahtinen, chef de produit pour PEMA WeldControl est d’accord.

« Travailler avec la plateforme Visual Components est très facile », a déclaré Lasse. « L’interface utilisateur est facile à comprendre et il existe déjà de nombreux outils et fonctionnalités disponibles pour nos besoins. L’interface de programmation ouverte et la prise en charge des langages de programmation courants nous permettent de personnaliser et de développer plus facilement nos applications. »

« De plus, les bibliothèques de composants du catalogue électronique public, en particulier les modèles de robots, sont très complètes. »

Les performances de simulation étaient également un critère important dans le choix d’une plate-forme, car certaines applications client pour WeldControl peuvent être assez intensives. « Ce qui est important pour nous », a déclaré Teemu, « le moteur 3D 64 bits s’est avéré stable même dans des configurations très complexes. »

Simulation qui stimule les ventes de nouveaux systèmes tout en améliorant la productivité des clients

« Le plus grand bon en avant est venu de la phase de pré-vente, où Visual Components est un outil supérieur pour convaincre le client de la manière dont nos solutions de soudage robotisé répondront à leurs besoins, tels que l'ajustement de l'implantation, les estimations de capacité et le respect des exigences de production. Nous pouvons utiliser nos outils hors ligne WeldControl pour créer du matériel de pré-vente, comme des simulations pour les produits du client. »

« Avec WeldControl et Visual Components, nous pouvons créer rapidement des supports de vente tels que des dessins 2D et des simulations 3D, qui étaient auparavant des tâches très chronophages. Aujourd'hui, nous créons régulièrement ces documents avant le premier rendez-vous client car c'est si rapide et facile. Il est toujours bon de visualiser avec eux l'aménagement prévu à ou certaines fonctionnalités.Teemu Rusi, Chef d'équipe de PEMA robotics

Alors que l’objectif principal pour Pemamek de développer PEMA WeldControl était d’accélérer la mise en service et d’améliorer la productivité de leurs solutions de soudage robotisé, il est rapidement devenu leur meilleur outil de vente.

Pour les clients de Pemamek, le logiciel est un élément important, voire indispensable, de leur investissement dans les systèmes de soudage robotisés.

« Le logiciel WeldControl est un élément essentiel de tous les systèmes de soudage robotisés que nous proposons », a déclaré Lasse. « Il offre au client la programmation hors ligne et l’outil de gestion du système. »

« Nos systèmes robotisés pour chantiers navals ne peuvent pas être livrés sans lui. Nos clients de machines n’en ont pas besoin, mais c’est fortement recommandé pour améliorer la productivité. »

Bien que tous les clients de Pemamek ne pensent pas que le logiciel PHL est un outil nécessaire lorsqu’ils explorent des solutions de soudage robotisé, en particulier s’il s’agit de leur premier système, la plupart d’entre eux réalisent rapidement sa valeur lorsqu’ils sont présentés à WeldControl lors de la phase de pré-vente.

« Notre avantage dans les ventes est que notre logiciel est entièrement optimisé avec notre matériel : nous n'avons besoin de rien compromettre et nous sommes également prêts à mettre en oeuvre les besoins particuliers des clients si nécessaire. Je pense que la solution globale fournie par Pemanek est le facteur clé des ventes. »

Teemu Rusi, Chef d'équipe de PEMA robotics

C’est également au cours de cette phase que les clients de Pemamek constatent à quel point WeldControl est facile à utiliser.

« Bon nombre de nos clients peuvent demander à leurs soudeurs et monteurs d’effectuer la programmation du robot après une courte formation de base », a déclaré Lasse. « Cela conduit à un retour sur investissement rapide sur l’ensemble de la solution lorsque le robot démarre la production juste après la livraison. »

« Il est facile à utiliser pour les personnes de toutes sortes d’horizons. Le logiciel est visuel et simple. »

Une feuille de route pour l'avenir

Alors que le partenariat de Pemamek avec Visual Components a commencé il y a plusieurs années, le voyage ne fait que commencer et les deux entreprises attendent avec impatience ce qui les attend. Par conséquence, la clé du succès de ce partenariat a été la collaboration harmonieuse entre les équipes de développement de produits de Pemamek et Visual Components.

« Notre expérience de travail avec Visual Components a été très positive », a déclaré Teemu. « Ils sont réactifs à nos besoins et nous connaissons beaucoup de personnes au sein de l’entreprise. »

« La coopération entre Pemamek et Visual Components a été fluide et facile, et la communication est ouverte », a ajouté Lasse.

Pour l’avenir, Pemamek considère PEMA WeldControl comme un élément essentiel de son portefeuille de produits global et prévoit de poursuivre le développement de la famille de produits WeldControl.

« WeldControl doit être développé davantage. Nous avons une feuille de route pour les années à venir et nous nous appuierons sur le logiciel de programmation hors ligne, Visual Components pour améliorer encore les capacités et les fonctionnalités de la plateforme afin de nous aider à developper le logiciel. Je suis convaincu que notre relation avec Visual Components se poursuivra pendant longtemps. »

Teemu Rusi, Chef d'équipe de PEMA robotics

Teemu est d’accord. « Visual Components est un outil supérieur qui nous a permis de créer des outils conviviaux et rapides pour répondre aux demandes de nos clients. Nous sommes impatients de poursuivre notre partenariat pour les années à venir.

Vous êtes intéressé ? Contactez-nous pour une démonstration gratuite.