Comment éviter de commettre des erreurs coûteuses lors de la planification d’une nouvelle ligne de production ? En utilisant un logiciel de simulation des systèmes de production ! La technologie de simulation de fabrication 3D donne vie aux feuilles de calcul et met en évidence les interactions dans le monde réel tout en offrant un moyen unique aux ingénieurs, planificateurs et équipes de vente d’interagir.

Ces "petites" erreurs qui pèsent lourdement sur les projets de production

Tout ingénieur chevronné peut vous raconter des histoires sur la façon dont la réalité a entravé un beau modèle, un dessin ou un calcul. Un trou de vis inaccessible avec un tournevis, une chaîne de montage qui se déplace trop vite pour un ouvrier, ou encore un mur qui doit être déplacé pour qu’une chaîne de montage s’intègre dans un bâtiment.

Certaines de ces anecdotes sont des récits humoristiques du métier, faisant de bons moments d’apprentissage pour les ingénieurs débutants. D’autres ont conduit à des résultats moins divertissants, entraînant des dépassements importants de budget et de calendrier, et coûtant même leur travail à certains ingénieurs.

Malheureusement, ces problèmes surviennent souvent après qu’une décision d’investissement a été prise ou qu’un contrat a été remporté.

Des erreurs qui naissent au cours du processus de planification

Les projets vont généralement de travers en raison d’erreurs ou d’oublis commis au cours du processus de planification. Toute la planification initiale et les efforts déployés par les ingénieurs peuvent se transformer en un instant lorsque des scénarios négligés ou des hypothèses erronées les rattrapent.

Sans une bonne planification, une petite erreur peut transformer un projet rentable en une perte énorme ou un désagrément mineur en un désastre à l’échelle de l’entreprise.

La simulation des systèmes de production : pour éviter ces erreurs avant d'investir

Souvent, ces problèmes sont évitables si les ingénieurs sont capables d’anticiper comment ces plans bien conçus sur le papier réagiraient sur une ligne de production avec les pièces mobiles et les collaborateurs.

Une planification appropriée et approfondie est essentielle pour vous assurer que vous pouvez transformer votre vision en réalité. Pour bien faire les choses, vous avez besoin de données et d’informations précises, des bons outils d’analyse et d’évaluation et d’un moyen de communiquer clairement votre analyse technique aux parties prenantes du projet.

La technologie de simulation de fabrication 3D donne vie aux feuilles de calcul et met en évidence les interactions du monde réel tout en offrant un moyen unique aux ingénieurs, planificateurs et équipes de vente d’interagir.

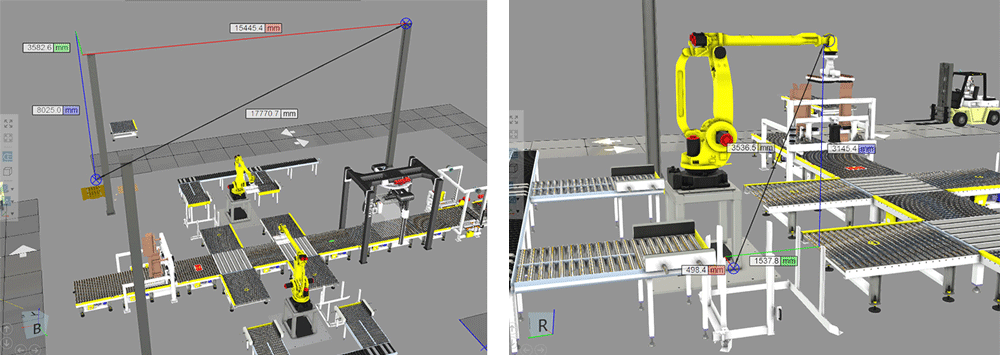

En consolidant les données d’ingénierie, y compris les fichiers d’implantation CAO, les données de trajectoire d’outil CNC et les données d’utilisation du personnel, le logiciel de simulation de fabrication offre aux organisations un moyen d’analyser, de visualiser et d’optimiser les plans au stade du devis ou de la planification.

Combinaison de données de conception pour permettre des simulations

La configuration d’une ligne de production est relativement simple, mais l’intégration des conceptions détaillées de chaque composant les unes aux autres est une tâche ardue.

Pour une nouvelle ligne de production, il n’est pas rare de voir une combinaison de fichiers de conception provenant de plusieurs programmes différents, allant des modules de conception de circuits imprimés et des pièces mécaniques 3D aux configurations d’usine 2D et aux nuages de points 3D.

Demandez à n’importe quel concepteur expérimenté et il pourra vous expliquer à quel point il est difficile d’importer, d’exporter ou de transférer des conceptions entre les formats.

Les meilleurs programmes de simulation de fabrication utilisent des pièces réelles extraites directement de leurs programmes natifs, qu’il s’agisse de Solidworks, Altium, AutoCAD ou autre.

Les trajectoires d’outils et la logique de programmation CNC associées à une machine doivent également être incluses dans la simulation, afin de fournir des opérations de machine et des étapes de synchronisation réalistes.

La possibilité de modéliser les géométries réelles des pièces et de l’usine crée une expérience de planification plus immersive, où tout le monde, des ventes de première ligne aux travailleurs de la ligne de production, peut fournir des informations et des commentaires, et les parties prenantes du projet peuvent avoir plus de confiance dans les décisions de planification critiques.

Par exemple, lorsqu’un responsable d’installation ou un architecte peut partager un fichier .dwg AutoCAD pour un atelier avec un fournisseur de machines, il peut s’assurer que les poutres de support et les plafonds bas ne sont pas négligés et que la plage de mouvement de l’équipement ne sera pas compromise lors de l’installation.

Modéliser le monde réel… pas une feuille de calcul Excel !

Le problème d'utilisation de données fixes dans des feuilles de calcul

Un concepteur créatif imagine une innovation révolutionnaire. Ils créent une série de documents pour montrer comment il sera fabriqué et à quel point il sera peu coûteux. Une feuille de calcul confirme que le temps de cycle pour créer leur nouvel appareil leur permettra de satisfaire la demande écrasante du marché. Maintenant, il est temps de mettre ce « game changer » en production. Qu’est ce qui pourrait aller mal ?

Il s’avère qu’un processus de 10 secondes prend parfois 11 secondes et parfois 9 secondes. Une usine à trois équipes dans un climat froid ferme occasionnellement en raison du mauvais temps, et les camions d’approvisionnement livrant les composants critiques sont retardés 3 % du temps, malgré tous les efforts de l’équipe d’exploitation.

Le problème d'utilisation de données fixes dans des feuilles de calcul

Pour capturer avec précision les environnements du monde réel, un seul temps de traitement peut devoir être dynamique. Pour une action simulée, comme un employé marchant entre les postes de travail, une distribution peut être utilisée pour mettre en évidence les temps de cycle moyens et représenter avec précision les variations.

Un chemin à travers une usine peut durer en moyenne 9 secondes de temps de marche, mais simuler uniquement une série de chemins de 9 secondes ne tient pas compte du temps qu’il faut 15 secondes.

Avec la possibilité d’étendre une simulation sur un quart de travail complet, une semaine de travail ou une année, les scénarios extrêmes peuvent être capturés. Cette modélisation unique permet un niveau de détail de planification qui n’est autrement capturé qu’en profondeur dans un projet, lorsque les retards et les problèmes peuvent générer des réactions de rupture de budget.

En commençant petit, une simulation peut commencer par un seul quart de travail de 8 heures, fonctionnant à une vitesse de 30:1, pour mesurer l’utilisation de la machine.

Prendre en compte toutes les variables

L’extension à des périodes plus longues et l’intégration de données dynamiques telles que le temps moyen entre les pannes et le temps moyen pour les réparations améliorent votre capacité à prédire les impacts à long terme des décisions de conception.

Pour les projets les plus importants, des variables peuvent être ajoutées presque sans limite pour garantir que ce qui est affiché est aussi proche que possible d’un scénario du monde réel.

La simulation 3D : ne cachez plus les problèmes derrière des feuilles de calcul !

Avec une simulation visuelle, les hypothèses critiques ne sont pas cachées dans des feuilles de calcul et des problèmes mineurs peuvent être mis en lumière avant qu’ils ne deviennent des perturbations majeures.

Des reconfigurations de processus simples peuvent être exécutées à la volée et la planification de scénarios peut être utilisée pour surveiller les impacts des absences des travailleurs, des changements de configuration et des fluctuations de la demande.

En repensant à l’exemple précédent, cela pourrait signifier identifier les occasions où l’employé doit attendre que son chemin se dégage, ce qui ralentit les transitions entre les postes de travail. Reconfigurer une implantation pour supprimer cette anomalie peut augmenter légèrement le temps moyen tout en éliminant le cas limite d’un ralentissement de 50 %.

Transformez les plans de production en succès de projet avec le logiciel Visual Components

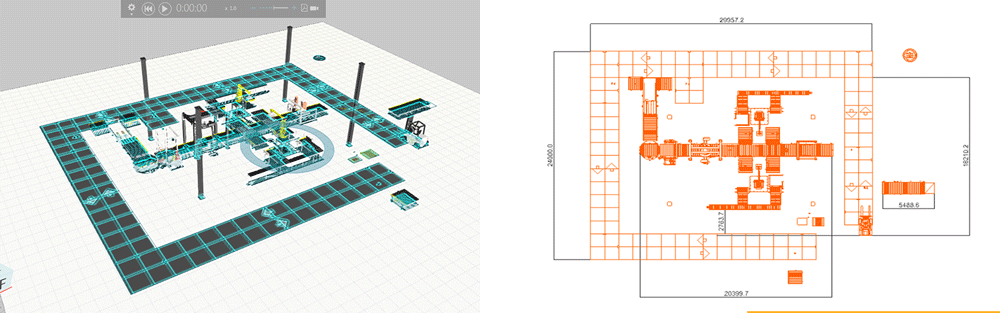

Le logiciel avancé de simulation de fabrication 3D Visual Components est conçu pour capturer toutes les implantations, conceptions et informations disponibles nécessaires pour produire une simulation visuelle utile et précise.

En intégrant ces données d’entrée réelles, le logiciel de simulation de production est capable de créer un affichage visuel qui montre une installation de production, et non une série de cellules de feuille de calcul.

L’ouverture d’une simulation à un affichage visuel rend l’examen d’un plan de projet plus intuitif. Même les parties prenantes non techniques sont capables de comprendre rapidement l’impact qu’un changement peut avoir.

Lors de la présentation d’une analyse détaillée à d’autres responsables ou d’une collaboration entre les départements, cela facilite une discussion et un retour d’information plus ouverts.

Le logiciel de simulation de production 3D est un outil puissant pour les équipes de planification de fabrication qui doivent concevoir, tester et communiquer des conceptions et des concepts complexes à plusieurs niveaux de parties prenantes.

Pour vous aider à mieux comprendre comment cette technologie peut améliorer la planification de la production de votre organisation, nous vous invitons à nous contacter. Nous vous proposerons une démonstration personnalisée et sans engagement de notre logiciel.